- HOME

- テクニカル情報

- ナイロン樹脂 アミラン™

- 射出成形

- 射出成形機

射出成形機

射出成形機の種類と構造

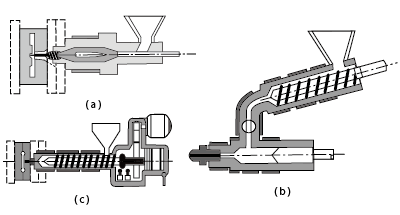

代表的な射出成形機には図2.1に示す3種類があります。

- (a) はプランジャー・タイプと呼ばれ、射出プランジャによって材料が圧縮、移送され、加熱筒、トピード一によって加熱され溶融して金型内に射出する形式です。

- (b) はプリプラ・タイプと呼ばれ、加熱溶融装置を別に取付けた予備可塑化装置付の形式です。

- (c) はスクリュー・イン・ライン・タイプと呼ばれ、スクリュー によって材料の圧縮、溶融が行われる形式で、この形式が一般的です。

成形機の形式が異なっても、次の機構を備えています。

- 各成形周期ごとに一定量の材料を計画する加圧機構

- 加熱筒中の材料を前進させ、射出するための加圧機構

- 材料を加熱し溶融させる加熱機構

- 金型を開閉し保持する機構

- 射出成形の周期を制御する機構

図2.1 射出成形機の代表的な種類

成形機の選定にあたっては、次の三点を全て考慮することが必要です。

Ⅰ. 射出成形機の選定

次の三つの式を同時に満足することが必要です。

射出能力 :V≧(n×W+R)/(ρ/100)・・・・・1式

可塑化能力 :T≧(n×W+R)×1/1000×α・・・2式

型締力 :C>n×a×P×10.2・・・・・・・・・ 3式

ここで、

V:成形機の射出能力(cm3/ショット)

T:成形機の可塑化能力(kg/h)

C:成形機の型締力(トン)

n:成形品の取数(個)

W:成形品の重量(g/個)

R:スブルー、ランナーの重量(g)

ρ:材料の溶融時の密度(kg/m3)

i :単位時間当たりの成形回数(ショット/h)

a:成形品の投影面積(cm2)

P:射出圧(MPa)

尚、一般に射出成形機の可塑化能力は成形機の最大能力でポリスチレンを可塑化する能力で表されるので、実際のナイロンの成形に適用するための補正係数αが2式に含まれています。ポリスチレンとナイロンの比熱、溶解熱、成形温度の差を考慮したファクターが2~2.5と見込まれ、成形サイクル中に占める可塑化時間の比率をβとすると、

α=2.5/β

と見込めます。

Ⅱ. 金型の大きさから

成形機のタイ・バー間隔、型取付孔の位置、型開き最大寸法、最小金型厚さ、最大金型寸法、押出レバーの孔位置、ノズルの孔径とR、ロケート・リング寸法を考慮する必要があります。

Ⅲ. 成形品から

成形機のタイ・バー間隔、型取付け孔の位置、型開き最大寸法、最小金型厚さ、生産速度は早いか、などを考慮して成形機を選定しなければなりません。また、ガラス繊維などの充填材の入った原料を使う場合はシリンダー 、スクリューの材質も考慮する必要があります。

ノズル

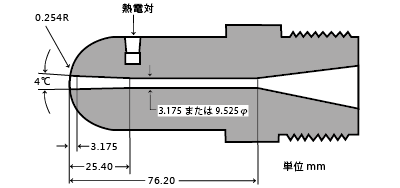

ナイロンはグレードにもよりますが比較的低粘度なのでノズルもれを起こしやすく、ノズルもれは材料の不均一な軽量やブレーキング不能を起す原因となります。このノズルもれを防ぐには図2.2に示すクローズノズルを用いると効果的です。またナイロン用ノズルは図2.3に示す逆テーパーノズルが良好です。

図2.2. クローズ型ナイロン用ノズル

図2.3. ナイロン射出成形用ノズル

スクリュー及びスクリュー・ヘッド

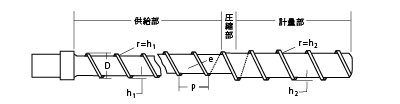

Ⅰ. スクリュー

スクリューインラインタイプ射出成形機のナイロン用スクリューは次の性能が必要です。

- 形状はショート・コンプレッション・タイプをお奨めします。

スクリュー は図2.4に示すように、供給部、圧縮部、計量部に分かれておりますが、特に圧縮部は計量部にな る直前で1/4~1/2回転で圧縮できるものが好適です。 - L/Dは20以上の長いスクリューをお奨めします。

- 圧縮比は3~4が適当です。

- 材質は特にガラス繊維強化ナイロンの場合には、摩耗を考慮して特殊ライニング加工など、耐食、耐摩耗用 材質を選択することをお奨めします。

図2.4. ナイロン用スクリュ

Ⅱ. スクリューヘッド

図2.5

図2.6

図2.7

スクリューインライン・タイプの射出成形機では、スクリューはプランジャーの役目も果すので、スクリューヘッドの選定は重要です。

ナイロンは他の樹脂に比較して低粘度なので、射出時には溶融ポリマーが逆流しますから、図2.5、図2.6のような逆流防止弁付きのスクリューヘッドが必要です。

図2.7は塩ビなどの高粘度でしかも熱分解しやすい樹脂の射出成形に適します。