- HOME

- テクニカル情報

- ナイロン樹脂 アミラン™

- 射出成形

- ゲート設計

ゲート設計

ゲート設計は金型設計以前の、製品設計の段階ですでに検討しておくべきことがらです。

ゲートなどの関係位置

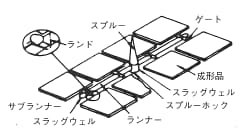

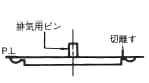

スブルー(sprue) ランナー(runner) ゲート(gate) キャビティ(cavity) コールドスラグウェル(coldslugwell)の関係位置は図4.1のとおりです。

図4.1. ゲートなどの関係位置

ランナー

断面形状は円、半円、台形があり、円形が最も流動抵抗が小さく一般的です。円ランナーについては表4.1に直径と長さ及び製品の肉厚の関係を示します。

| ランナー径 (mmφ) |

キャビティに最も近いスブルーブッシュ からの最大ランナーの長さ(mm) |

製品の肉厚 (mm) |

|---|---|---|

| 3~4.5 | 150 | 4.5 |

6~7.5 |

300 | 6 |

| 9 | 370 | 6 |

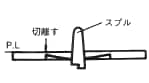

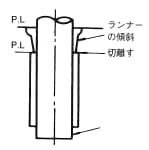

図4.2. 半円及び台形ランナーの形状

半円及び台形ランナーについては図4.2に深さhと、幅W、B、半径rの関係を示します。

ゲートの種類

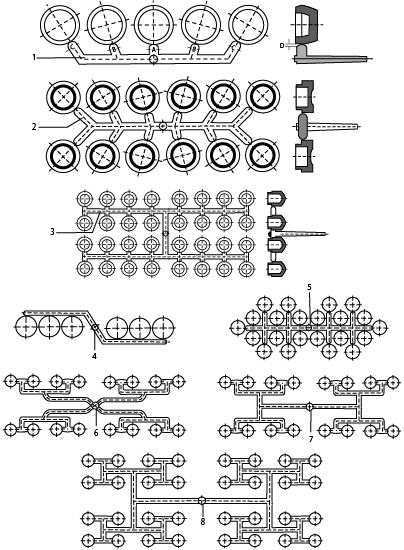

一般的に使用されている10種類のゲートを表4.2に示します。ナイロン用には赤字で書かれたゲートが適します。

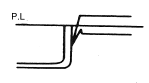

ゲート断面形状の種類については図4.3に示します。

図4.3.ゲート断面形状の種類

| ゲートの図解 | ゲートの種類 | 特長 |

|---|---|---|

|

直接ゲート | 成形品の側面、または周縁に直接設けたもの。 ゲートの機械加工は正確にでき、キャビティ充てん率がゲート・シール時間と相対的に独立しコントロール可能 |

|

ファンゲート | 大型の平板状の成形品に適する。 ゲート付近の欠陥をなくし、歪を最小におさえられる。 材料のキャビティ充てん速度を早くできる。 |

|

トレート・トップゲート | 成形品の先端または面に設ける。側面が重要な成形品に適する。ジュッテング現象が解決できる。 仕上げがめんどうである。 |

|

ファン・トップ ゲート | 大型で側面が重要な成形品に適する。 |

|

リング・ゲート | 成形品の外周に設ける。材料は外周から中心に向って流れる。 ウェルド・ラインや仕上げに難点あり。 |

|

センター・ダイヤフラム・ゲート | 材料は中心から外周に向かって流れる。同心性を有する成形品に適する。 仕上げに難点あり。 |

|

カラー・ゲート | 円筒状の成形品に適する。 型構造上、三面割にしなければな らない。 ウエルド・ラインが生じない。 仕上げが困難。 |

|

サブマリン・ゲート | 雛形時にランナと成形分が分離し仕上げ作業が不要。 微結晶性ナイロンなら成形可能。 ゲート位置と注入角度の充分な検討の要あり。 |

|

ピン・ポイント・ゲート | 仕上げ作業不要。 型構造上、三面割にしなければならない。 微結晶性ナイロンなら成形容易。 |

|

タブ・ゲート | ランナーとタブ間の第一ゲートは溶融材料の流動を止めるバルブの役目をなし、第ニゲートはキヤビティへの均一な充てんをなし、ゲート付近の残留応力を成形品中にあまり残さない。 仕上げがめんどう。 |

ゲート位置の選定

Ⅰ. 製品性能から

- デザイン:外観上ゲート跡、仕上げ跡が残ってもよい位置。

- 寸法精度:歯車、軸受などのように真円性が重要なものは中心から注入する。寸法精度が厳しく要求される箇所にはゲートをつけない。

- 強 度:ウェルド・ライン発生位置を推定し、その強度はどうか。問題ありと判断される場合はゲート位置を変更する。

Ⅱ. 金型の取数から

取数は1個取りか多数個取りか。

ランナ、キャビティ配置、ポリマーの射出庄による金型の型開き圧力のバランスがよいか。型開き圧力が集中するとばりが発生したり、金型が歪曲する。

Ⅲ. 仕上げの経済性から

三面割り金型によるピンポイントゲートを採用するか、仕上げ不要のサブマリンゲートにするか。普通のゲートにするか。

Ⅳ. 材料の成形性から

材料の流動性、耐熱変色性、成形歪などからゲートの種類の選定とゲートの位置をきめます。

ゲートバランス

溶融ポリマーはすべてのゲートに同時に到達し、キャビティを同時に充満するように設計しなければなりません。 ゲート・バランスが悪い場合、フローマーク、ひけなどの外観上の問題、強度の差が各成形品に起ります。

Ⅰ. キャビティ配置をバランスよくとる。

図4.4~図4.5に示すようにランナを均一に走らせ、全ゲートに同時に到達させます。しかしランナは比較 的長くなるのが欠点です。

図4.4. ゲートバランス

図4.5. ゲートバランス

Ⅱ. ゲート断面積を変える

ランナーの一般的なとり方の場合、各ゲートの断面積を変えて、均一な充てんを行なわせてゲートバランスをとります。

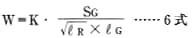

すなわち各ゲートの断面積は次式で算出されます。

ただしW : (g)通過するポリマーの重量

SG : (mm2)ゲート断面積

![]() : (mm)ゲートまでのランナーの長さ

: (mm)ゲートまでのランナーの長さ

![]() : (mm)ゲートランドの長さ

: (mm)ゲートランドの長さ

K:ポリマーの性質、金型などによりきまる定数

問題例

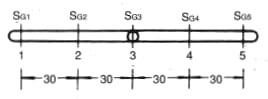

下図に示すようなランナーがある。各ゲートの断面積SG1、SG2、SG3、SG4、SG5を算出する。

<解>

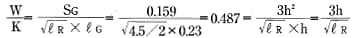

スブルーにすぐ接したゲートSG3の断面積はランナー(直径4.5mmの円形)のその1%とすればSG3=0.01×π×4.52/4=0.159mm2、ゲート断面形状が長方形でゲート幅W,ゲート深さhとの関係がW=3hとすればSG3=W×h=3h2=0.159故にh2=0.053従ってh=0.23mm、W=0.69mm、ゲートランドLG3はゲート深さと同じ0.23mmとする。

![]() 1=

1=![]() 5=60、

5=60、![]() 2=

2=![]() 4=30、

4=30、![]() 3=4.5/2、SG=3h2、

3=4.5/2、SG=3h2、![]() =hとすれば2.3式から

=hとすれば2.3式から

![]() 1=

1=![]() 5=60を代入するとhi,5=1.25、

5=60を代入するとhi,5=1.25、![]() 2=

2=![]() 4=30を代入するとh2、4=0.887、まとめると

4=30を代入するとh2、4=0.887、まとめると

SG1とSG5は4.68mm2、SG2、SG4は2.42mm2、SG3は0.159mm2、W1とW5は3.75mmW2とW4は2.7mm、W3は0.69mm、

h1とh5は1.25mm、h2とh4は0.887mm、h3は0,23mm。

ゲートの寸法

表4.3をめやすとして参照下さい。

成形し成形品のでき栄えを見ながらゲートを太くして行くのが安全で確実な方法です。

| 製品肉厚 | ゲート | |||||

|---|---|---|---|---|---|---|

| 円形 | 長方形 | |||||

| 直径 mm | ランドの長さmm | 深さmm | 幅mm | ランドの長さmm | ||

| 3 mm 以 下 |

ナイロン6 | 1.0~肉厚の 1/2 |

最大1.0 | 肉厚の1/2 | 肉厚に等(等) (最小1.5) |

最大1.0 |

| ナイロン66 | 0.75~肉厚の 1/2 |

0.75~肉厚の 1/2 |

- | - | - | |

| 3 ~ 6 mm |

ナイロン6 | 1.0~3.0 | 最大1.5 | 肉厚の1/2 | 肉厚の1/2~3/4 | 最大1.5 |

| ナイロン66 | 0.75~3.0 | 0.75~3.0 | - | - | - | |

| 6 mm 以 上 |

ナイロン6 | 3.0~4.5 | 最大ゲート径の 1/2 |

3.0~4.5 | 4.5 | 最大3.1 |

| ナイロン66 | 3.0~4.5 | 3.0~4.5 | - | - | - | |