- HOME

- テクニカル情報

- ナイロン樹脂 アミラン™

- 射出成形

- 成形サイクルの推定

成形サイクルの推定

成形サイクル

射出成形の全サイクル時間tは次式で表わされます。

t=td+ti+tc ・・・・・・・・・19式

ただし

td:中間時間

型開閉時間(射出成形機のドライ・サイクルと呼ばれています)金型から成形品を取出す時間、金型へインサートを挿入する時間、離型剤塗布などの操作時間の和。

ti:射出時間

溶融ポリマーのキャビティ充満時間、すやひけなどできないように不足分を補充填する時間の和。

tc:冷却期間

キャビティ中の溶融ポリマーが凝固し、押出しピンによって金型外に突出されても変形やひずみがあらわれないところの温度まで金型中で冷却固化する時間

中間時間

最近射出成形機の改良、進歩が顕著で、このドライ・サイクルの非常に短い成形機‘もあらわれて来ましたが、ドライ・サイクルが短縮すればするほど、金型の材質、設計は充分考慮しなければなりません。すなわち衝撃荷重が大きくなりますのでがっちりした型構造にすること、成形品の自動的離塑の設計にすること。インサートはできるだけ使わないことなどが重要なことになります。とにかく成形機、製品、材料によってこの中間時間は正確に見込むことが可能です。

射出時間

キャビティ内容積(cm3)を使用する射出成形機の射出率(cm3/sec)で除して目安のポリマー充満時間を把握します。次に成形品の肉厚や複雑さ、寸法精度の要求度合によって二次庄(保圧)時間を加えて射出時間を算出し

ます。

なお、成形機の射出率は、射出速度調節、キャビティ肉厚と形状、ゲート断面積、材料グレード、成形条件(ポリマー温度、金型温度、射出圧力)、などによって左右されます。

射出率はこのような因子で影響されますが、一般のスクリュ・イン・ライン射出成形機では大体1オンス当り15

~25cm3/secです。成形開始時にはこの射出率を測定し、後々の推定に役立たせられるようにデータを蓄積することも大切です。

冷却時間

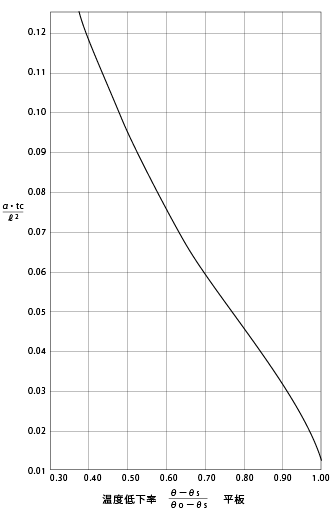

一般成形品の冷却時間の推定には平行平面板の一次元熱に関する方程式から求めます。

この式から冷却時間tc(sec)とその時点の平板の中心温度θ(°C)との関係式は次式であらわされます。

ただし ℓ:成形品の最大肉厚(m)

α:ポリマーの温度伝播率(m2/S)

θ:tcにおける中心部のポリマー(冷却)温度(°C)

表6.1参照

押出しピンによる突申し可能温度を成形品の形状、押出しピン位置によって決め、これをtcとします。

(一般には、θを低葡重(0.45MPa)の荷重たわみ温度とします。)

θs:金型温度(°C)

θ0:ポリマーの初期温度(°C)

| タイプ | ナイロン6 | ナイロン66 | |

|---|---|---|---|

| グレード名 | CM1017 | CM3001-N | |

| α:温度伝播率mm2/sec | 0.075 | 0.060 | |

| θ: | 凝固点(°C) | 195 | 240 |

| 中心部冷却温度(°C) | 185 | 182 | |

参考までに他の熱可塑性樹脂の温度伝播率と冷却点を表6.2に示します。

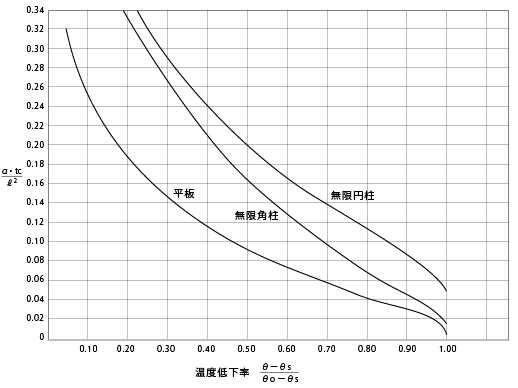

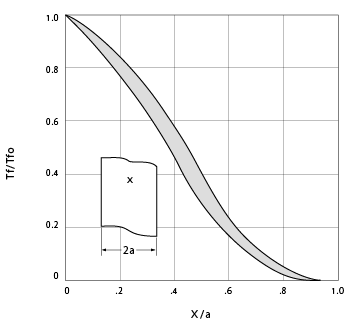

なお20式を計算するのは面倒なので図6.1、を利用するのが便利です。更に3mm以上の肉厚の成形品は表面からある距離のところがθ°Cとなるその時間を冷却時間とすることで変形も起らず突出することが実用上さしつかえないと考えられます。中心面の冷却時間とある距離xへだったところの冷却時間との比をあらわすグラフを図6.

2に示します。

図6.1.冷却温度の推定

| 材料 | α(mm2/sec) | θ(°C) |

|---|---|---|

| スチロール樹脂 | 0.077 | 87 |

| ABS樹脂 | 0.075 | 98 |

| AS樹脂 | 0.075 | 98 |

| メタクリル樹脂 | 0.065 | 90 |

| 塩化ビニール | 0.068 | 60 |

| 高密度ポエチレン | 0.102 | 76 |

| ポリカーボネート | 0.098 | 148 |

図6.2.平板の凝固

問題例1

3オンスのスクリュータイプ射出成形機にて厚み3mmの60φmm円板の4個取り金型で成形する時のサイクルを推定する。材料はCM1017、成形条件はポリマー温度250°C、金型温度65°C。

問題例2

材料をCM3001-Nにて上記と全く同様の成形機を用い、同じ成形品を成形する時のサイクルを推定する。成形条件はポリマー温度280°C、金型温度70°C。

問題例3

厚さ6mmの60mmφの円板の冷却時間を推定する。ただし3mm以上の肉厚なのでその表面から1.5mmの点がβになる時間をその時の冷却時間とする。またその時の中心部の温度を算出する。材料はCM1017、成形条件はポリマー温度250°C、金型温度70°C

従ってその時点の中心部温度は237°C、なお中心部が185°Cになる時間は33.6秒。