- HOME

- テクニカル情報

- ナイロン樹脂 アミラン™

- CM3001G-30の特性

- 機械的性質

機械的性質

引張特性

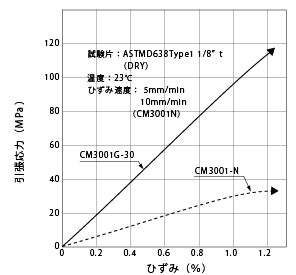

図1-1. 引張応力-ひずみ曲線(微少ひずみ領域)

図1-1. 引張応力-ひずみ曲線(微少ひずみ領域) 図1-2. 引張応力-ひずみ曲線(温度の影響)

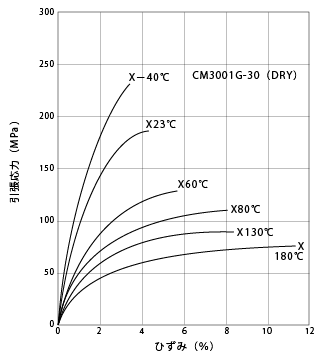

図1-2. 引張応力-ひずみ曲線(温度の影響)

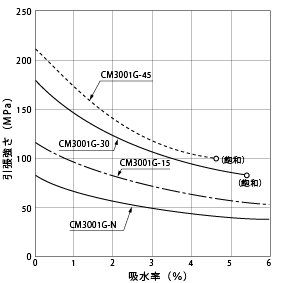

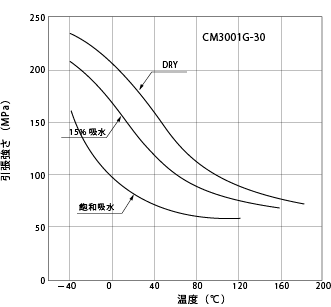

図1-3. 吸水による引張強さの変化

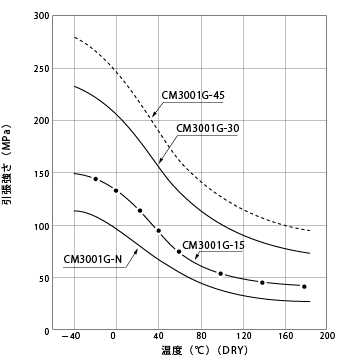

図1-4. 温度による引張強さの変化

図1-4. 温度による引張強さの変化 図1-5. 吸水品の温度による引張強さの変化

図1-5. 吸水品の温度による引張強さの変化

曲げ特性

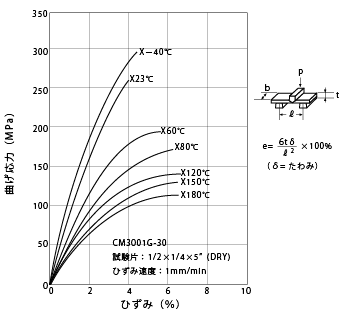

図1-6. 曲げ応力-ひずみ曲線(温度の影響)

図1-6. 曲げ応力-ひずみ曲線(温度の影響) 図1-7.温度による曲げ破断ひずみの変化

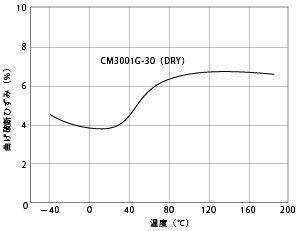

図1-7.温度による曲げ破断ひずみの変化 図1-8. 温度による曲げ強さの変化

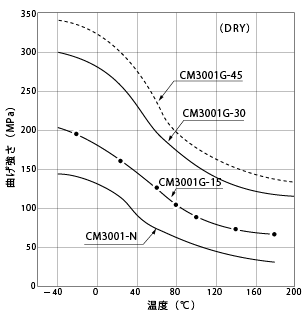

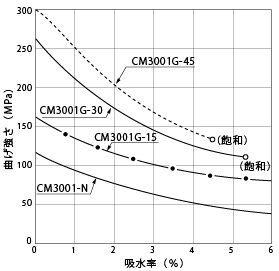

図1-8. 温度による曲げ強さの変化 図1-9. 吸水による曲げ強さの変化

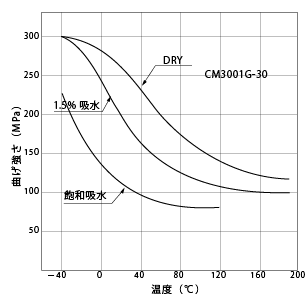

図1-9. 吸水による曲げ強さの変化 図1-10. 吸水品の温度による曲げ強さの変化

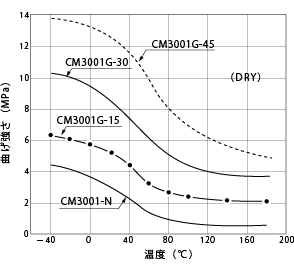

図1-10. 吸水品の温度による曲げ強さの変化 図1-11. 温度による曲げ弾性率の変化

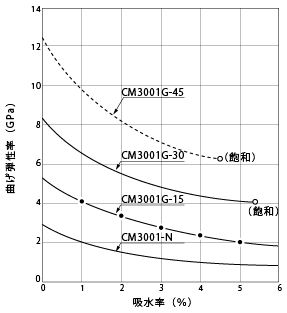

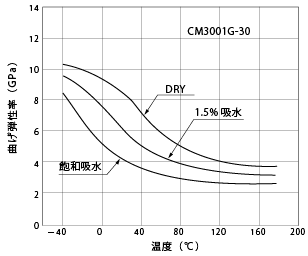

図1-11. 温度による曲げ弾性率の変化 図1-12. 吸水による曲げ弾性率の変化

図1-12. 吸水による曲げ弾性率の変化 図1-13. 吸水品の温度による曲げ弾性率の変化

図1-13. 吸水品の温度による曲げ弾性率の変化

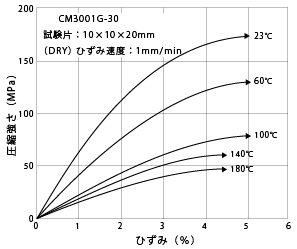

圧縮特性

図1-14. 圧縮応力-ひずみ曲線(温度の影響)

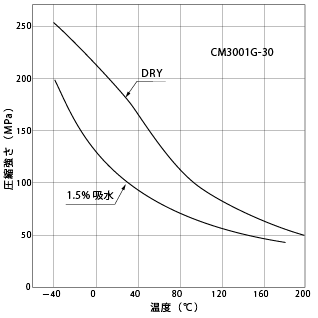

図1-14. 圧縮応力-ひずみ曲線(温度の影響) 図1-15. 吸水品の温度による圧縮強さの変化

図1-15. 吸水品の温度による圧縮強さの変化

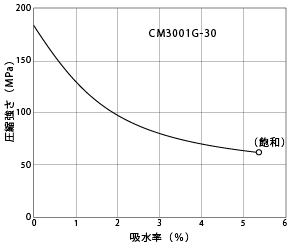

図1-16. 吸水による圧縮強さの変化

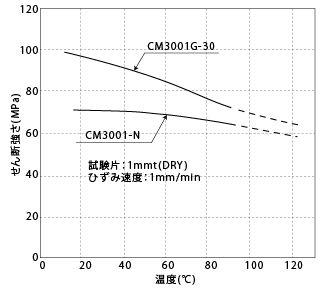

せん断特性

図1-17. 温度によるせん断強さの変化

図1-17. 温度によるせん断強さの変化 図1-18. 吸水によるせん断強さの変化

図1-18. 吸水によるせん断強さの変化

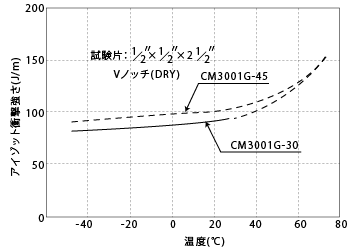

衝撃特性

図1-19. 温度による衝撃強さ(Vノッチ)の変化

図1-19. 温度による衝撃強さ(Vノッチ)の変化 図1-20. 温度による衝撃強さ(ノッチなし)の変化

図1-20. 温度による衝撃強さ(ノッチなし)の変化

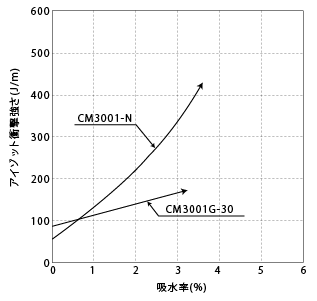

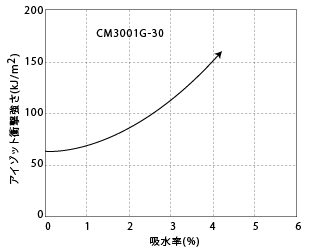

図1-21. 吸水による衝撃強さ(Vノッチ)の変化

図1-21. 吸水による衝撃強さ(Vノッチ)の変化 図1-22. 吸水による衝撃強さ(ノッチなし)の変化

図1-22. 吸水による衝撃強さ(ノッチなし)の変化

表面硬度特性

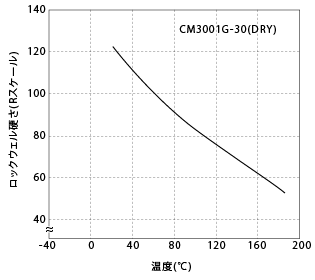

図1-23. 温度によるロックウェル硬さの変化

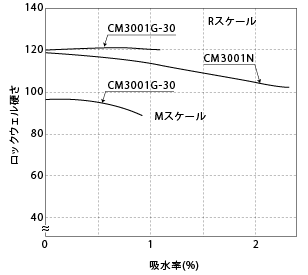

図1-23. 温度によるロックウェル硬さの変化 図1-24. 吸水によるロックウェル硬さの変化

図1-24. 吸水によるロックウェル硬さの変化

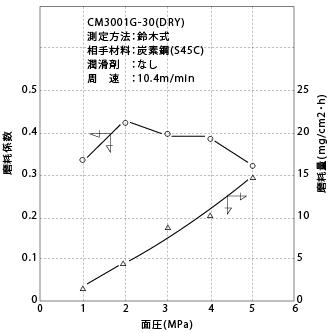

摩擦・摩耗特性

図1-25. 面圧による摩擦係数と摩耗量の変化

その他

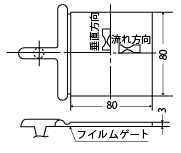

| 項目 | 単位 | 測定方向 | |

|---|---|---|---|

| 流れ方向 | 直角方向 | ||

| 引張強さ | MPa | 132 | 117 |

| 曲げ強さ | MPa | 235 | 165 |

| 曲げ弾性率 | GPa | 7.8 | 5.1 |

試験片;角板(右図)から切り出してフライス加工。

- 引張試験片:ASTM D-1822 Sタイプ 引張衝撃試験片

- 曲げ試験片:14×80×3t

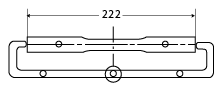

| 項目 | 単位 | ウエルド部強度 | 正常部強度 |

|---|---|---|---|

| 引張強さ | MPa | 83 | 180 |

| 伸び | % | 1.9 | 5 |

| 曲げ強さ | MPa | 131 | 260 |

| 曲げ弾性率 | GPa | 6.8 | 8.5 |

| ノッチなし衝撃強さ | kJ/m2 | 8 | 65 |

試験片;1/8"厚さのASTM1号ダンベルにて、両端にゲートをもつ試験片中心部で樹脂同士が衝突する典型的なウエルド

図1-26. コーナー部Rによる曲げ強さの変化

図1-26. コーナー部Rによる曲げ強さの変化![図1-27. シャープエッジによる曲げ強さの変化[断面積補正せず]](images/ami_tec_171.gif) 図1-27. シャープエッジによる曲げ強さの変化

図1-27. シャープエッジによる曲げ強さの変化

[断面積補正せず]