- HOME

- テクニカル情報

- ナイロン樹脂 アミラン™

- 耐熱ナイロンCM1026,CM3006について

- 一般的性質

一般的性質

耐熱ナイロンCM1026,CM3006の特長

耐熱ナイロンCM1026はナイロン6の耐熱グレードでCM3006はナイロン66の耐熱グレードである。 ナイロンは熱可塑性樹脂の中では最も融点が高い部類に属し耐熱性樹脂の分類に入る。 東レが新しく開発した耐熱ナイロンCM1026,CM3006はナイロンのすぐれた耐熱性をさらに改良したもので高温雰囲気下で熱劣化が極めて小さいことを特長としている。また高温化での電気特性を要求される用途にはナイロン66の耐熱電気用としてCM3006Eがある。

機械的性質

CM1026,CM3006の機械的性質を一般射出成形用ナイロンCM1021,CM3001Nと比較して<表1>に示す。機械的性質は一般グレードとほとんど差がない。表1に一般的性質を示す。CM1026、CM3006の引張降伏強さ、曲げ弾性係数、アイゾット衝撃強さの温度による変化を図1,2,3,4,5に示す。

| 性質 | 単位 | 試験方法 (ASTM) |

CM1021 | CM1026 | ||

|---|---|---|---|---|---|---|

| 絶乾 | 3.5%吸水 | 絶乾 | 2.5%吸水 | |||

| 引張降状強さ | kg/cm2 | D638 | 740 | 310 | 775 | 340 |

| 引張降状伸び | % | D638 | ||||

| 引張破断強さ | kg/cm2 | D638 | ||||

| 引張破断伸び | % | D638 | 200 | 250 | 150 | 200 |

| 曲げ降状強さ | kg/cm2 | D790 | ||||

| 曲げ弾性係数 | kg/cm2 | D790 | 24,000 | 5,300 | 25,000 | 6,000 |

| 1%圧縮変形応用 | kg/cm2 | D659 | 255 | 55 | 260 | 60 |

| 圧縮降状強さ | kg/cm2 | D659 | 840 | - | 870 | - |

| せん断強さ | kg/cm2 | D732 | 590 | 430 | 600 | 435 |

| ロックウェル硬さ | Rスケール | D785 | 114 | 85 | 115 | 86 |

| アイゾット衝撃強さ23°C | kg・cm/cm | D256 | 6 | >50 | 5 | 50 |

| (1/2”) -30°C | kg・cm/cm | D256 | 4 | 10 | 4 | 10 |

| 線膨張係数 | /°C | D696 | 8×10-5 | - | 7×10-5 | - |

| 熱変形温度(18.56kg/cm2) | °C | D648 | 65 | - | 67 | - |

| 熱変形温度(4.64kg/cm2) | °C | 150 | - | 155 | - | |

| 融点 | °C | 215 | - | 215 | - | |

| 比重 | - | 1.13 | - | 1.14 | - | |

| 吸水率(100°C、2hrs) | % | D570 | 4.4 | - | 4.3 | - |

| 吸水率(23°C、24hrs) | % | 1.9 | - | 1.8 | - | |

| 燃焼性 | UL D635 |

94V-2 自己消火性 |

94V-2 自己消火性 |

|||

| 性質 | 単位 | 試験方法 (ASTM) |

CM3001N | CM3006 CM3006E |

||

|---|---|---|---|---|---|---|

| 絶乾 | 大気中 平衝水分 水分率 2.5%吸水 |

絶乾 | 大気中 平衝水分 水分率 2.5%吸水 |

|||

| 引張降状強さ | kg/cm2 | D638 | 800 | 530 | 810 | 550 |

| 引張降状伸び | % | D638 | ||||

| 引張破断強さ | kg/cm2 | D638 | ||||

| 引張破断伸び | % | D638 | 110 | 200 | 80 | 200 |

| 曲げ降状強さ | kg/cm2 | D790 | ||||

| 曲げ弾性係数 | kg/cm2 | D790 | 28,000 | 12,000 | 28,000 | 12,000 |

| 1%圧縮変形応用 | kg/cm2 | D659 | 280 | 90 | 285 | 95 |

| 圧縮降状強さ | kg/cm2 | D659 | 910 | - | 910 | - |

| せん断強さ | kg/cm2 | D732 | 675 | 600 | 680 | 600 |

| ロックウェル硬さ | Rスケール | D785 | 118 | 100 | 118 | 101 |

| アイゾット衝撃強さ23°C | kg・cm/cm | D256 | 4 | 14 | 4 | 14 |

| (1/2”) -30°C | kg・cm/cm | D256 | 2 | 7 | 2 | 7 |

| 線膨張係数 | /°C | D696 | 10×10-5 | - | 9×10-5 | - |

| 熱変形温度(18.56kg/cm2) | °C | D648 | 75 | - | 77 | - |

| 熱変形温度(4.64kg/cm2) | °C | 180 | - | 180 | - | |

| 融点 | °C | 265 | - | 265 | - | |

| 比重 | - | 1.14 | - | 1.14 | - | |

| 吸水率(100°C、2hrs) | % | D570 | 3.9 | - | 3.8 | - |

| 吸水率(23°C、24hrs) | % | 1.5 | - | 1.4 | - | |

| 燃焼性 | UL D635 |

94V-2 自己消火性 |

94V-2 自己消火性 |

|||

図1 温度による降伏強さの変化(ナイロン6)

図1 温度による降伏強さの変化(ナイロン6) 図2 温度による降伏強さの変化(ナイロン66)

図2 温度による降伏強さの変化(ナイロン66) 図3 温度による曲げ弾性係数の変化(ナイロン6)

図3 温度による曲げ弾性係数の変化(ナイロン6) 図4 温度による曲げ弾性係数の変化(ナイロン66)

図4 温度による曲げ弾性係数の変化(ナイロン66) 図5 衝撃強さの温度による変化

図5 衝撃強さの温度による変化

耐熱劣化性

Ⅰ. 連続耐熱性

ナイロンに限らず全てのプラスチック材料は高温の空気中で熱と酸素の影響によって物性が劣化する。物性の劣化は温度が高くなるなど、また時間が長くなるほど大きくなる。

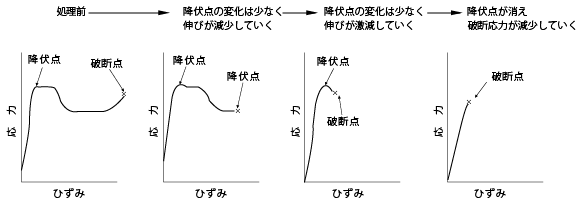

この物性の劣化が最も顕著に現われるのは引張試験における応力-ひずみ曲線である。

図6にナイロン66の例をモデル的に示すが、高温下で処理すると、まず破断時の伸びが除々に低下していき(降伏点はあまり変化しない)やがて降伏点が消滅し(脆性破壊をおこし)そして応力と伸びが減少していく。

図6 熱劣化による応力-ひずみ曲線の変化

つまり劣化の程度は伸びの変化によって判定することができる。図7、8、9はCM1021とCM1026の高温処理による伸びと引張強さおよび衝撃強さの変化を、図10、11、12はCM3001NとCM3006の高温処理による伸びと引張強さおよび衝撃強さの変化を測定した結果である。高温になるほど、時間が長くなるほど伸びと引張強さの低下が大きくなることが明らかである。

図7 熱劣化試験(引張強さ)

図8 熱劣化試験(引張破断伸び)

図9 熱劣化試験(アイゾット衝撃強さ)

図10 熱劣化試験(引張強さの変化)

図11 熱劣化試験(引張破断伸びの変化)

図12 熱劣化試験(アイゾット衝撃強さの変化)

このデータから伸びおよひ引張強さが1/2になるときの温度と時間をプロットすると図13のようになる。

図13 耐熱性(引張特性の半減期)

これはアレニウスプロットとよばれており、温度と寿命の関係を容易に推定することができる。

これを式で表わせば

となる。

図13からCM1026、CM3006はCM1021、CM3001Nに比べて著しくずれていることが明らかである。

衝撃強さについては引張衝撃強さ(Tensile Impact Strength)で評価した結果を<表2>に示す。これを図14、15、16に外国他社耐熱グレードと比較して示す。

図14 熱劣化特性(引張衝撃、180°C)

図14 熱劣化特性(引張衝撃、180°C) 図15 熱劣化特性(引張衝撃、150°C)

図15 熱劣化特性(引張衝撃、150°C) 図16 熱劣化特性(引張衝撃、120°C)

図16 熱劣化特性(引張衝撃、120°C)

| 条件 | 引張衝撃強さ(kg・cm/cm2) | ||

|---|---|---|---|

| CM3006 | CM3006黒 | 外国A社 耐熱グレード |

|

| 未処理 | 331 | 318 | 257 |

| 180°C 2日 5 10 |

567 420 116 |

560 400 113 |

485 412 125 |

| 150°C 2日 5 10 |

545 330 221 |

455 320 215 |

401 388 226 |

| 120°C 2日 5 10 |

456 460 449 |

391 427 444 |

359 321 402 |

(注)

1) 試験 ASTM D1822 1/8”t Lタイプ

2) 測定 23°C,RH65%

3) 150°C,120°Cについては継続中

Ⅱ. ヒートサイクル性

ナイロンは高温から低温、低温から高温と変化する環境下で使用される場合が多い。例えば自動車のエンジンルーム内部品に使用される場合、運転中の高温から寒冷時の放置まで120°C程度の高温から-30~-40°Cの低温という繰り返し条件下に曝される。このような苛酷な条件下で材料がどのような影響を受けるか予測するために 120°Cの高温空気中に1時間放置し、それをすぐに-40°Cの低温中に入れるというヒートサイクルテストの結果を<表3>に示す。

CM1026、CM3006、とも70サイクル後でも引張降伏強さは90%以上,伸びはCM1026は80%以上、CM3006で60%以上、アイゾット衝撃強さはCM1026、CM3006とも80%以上の保持率を示している。

| 単位 | CM1026 | CM3006 | |

|---|---|---|---|

| 処理前の物性 引張降伏強さ 伸び アイゾット衝撃強さ |

kg/cm2 % kg・cm/cm |

727 231 4.9 |

818 97 4.1 |

| 10サイクル 引張降伏強さ 伸び アイゾット衝撃強さ |

kg/cm2 % kg・cm/cm |

718 185 4.7 |

888 90 3.9 |

| 10サイクル 引張降伏強さ 伸び アイゾット衝撃強さ |

kg/cm2 % kg・cm/cm |

739 189 4.4 |

822 72 3.6 |

| 10サイクル 引張降伏強さ 伸び アイゾット衝撃強さ |

kg/cm2 % kg・cm/cm |

748 178 4.3 |

809 63 3.6 |

| 10サイクル 引張降伏強さ 伸び アイゾット衝撃強さ |

kg/cm2 % kg・cm/cm |

692 182 4.3 |

783 58 3.7 |

| 10サイクル 引張降伏強さ 伸び アイゾット衝撃強さ |

kg/cm2 % kg・cm/cm |

679 163 4.0 |

742 55 3.5 |

(注)

1) 条件 120°C 1hr- -40°C 1hr

2) 試験片 ASTM D638 Type13mm、 n=10

3) 測定条件 23°C、RH65%

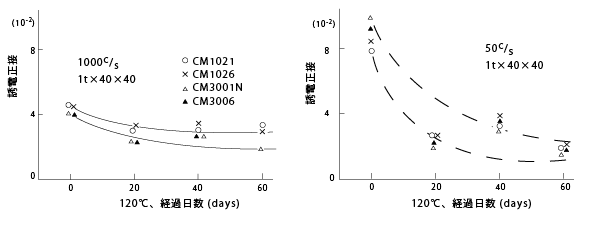

Ⅲ. 電気的性質

電子機器用部品材料として耐熱ナイロンの要求が多くなっているが、その場合、電気特性と温度の関係や、長時間耐高温化におかれた場合の電気特性の変化などが重要視される。

CM1026、CM3006は一般ナイロンに比べ高温下での電気特性の変化が小さい。

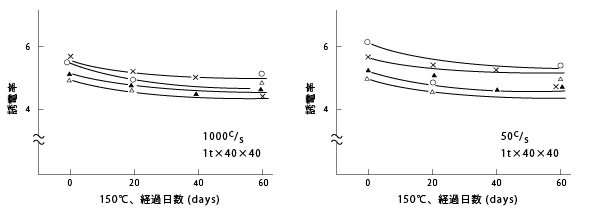

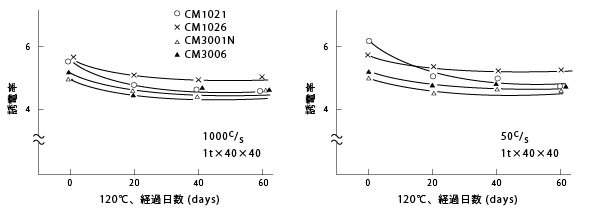

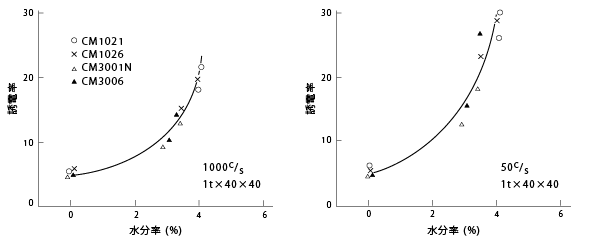

150°C、120°C高温下に長時間放置した場合の体積固有抵抗率、誘電正接の変化を一般ナイロンと比較したデータを示す。

図17

図18

図19

図20

図21

図22

Ⅳ. 耐油性

近年自動車用にナイロンの優れた耐油性を生かした部品が多くなってきている。自動車のエンジンルーム内に設置され高温雰囲気下でガソリン、ブレーキオイル、ギアオイル等々に直接触れる部品の材料としてナイロンCM1026、CM3006は最適の材料といえる。例えばフューエルストレーナー、オイルリザーバータンク、キャニスター、フューエルパイプ等々に使用されている。

CM3006の耐ガソリン性について表4に一般市販のレギュラー、およぴハイオクタンガソリンに室温で3ヶ月間浸漬した場合の物性変化を示す。アイゾット衝撃強さ、ロックウェル硬さともほとんど変化ないが、引張降伏強さはやや低下し、伸びは大きくなる。これはガソリン中の芳香族炭化水素成分(例えばトルエンなど)による影響と考えられる。

| 浸漬期間 (月) |

引張降伏強さ kg/cm2 |

伸び (%) |

アイゾット衝撃強さ kg・cm/cm |

ロックウェル硬さ Rスケール |

|---|---|---|---|---|

| 0 1 2 3 |

895 831 849 849 |

95 85 125 150 |

4.5 4.3 4.5 4.7 |

121 122 122 122 |

| 浸漬期間 (月) |

引張降伏強さ kg/cm2 |

伸び (%) |

アイゾット衝撃強さ kg・cm/cm |

ロックウェル硬さ Rスケール |

|---|---|---|---|---|

| 0 1 2 3 |

895 828 827 827 |

95 75 160 140 |

4.5 4.6 4.9 4.7 |

121 122 121 121 |

(注)

1) 浸漬は室温2年間継続の予定

2) 試験は23°C RH65%

引張:ASTM D638 n=5

衝撃:ASTM D256 n=10

硬さ:ASTM D785 n=10

また120°C合成ガソリン(イソオクタン/トルエン=70/30Vol%)中に300、600時間浸漬し重量変化、および物性変化を測定した結果を表5に示す。この結果を図23~図26に示す。

| 材料、項目 | 処理時間(hrs) | ||

|---|---|---|---|

| 0 | 302 | 600 | |

| CM3006 重量変化 % 引張降伏強さ kg/cm2 〃 破断強さ 伸び % 引張衝撃強さ kg・cm/cm2 |

- 814 622 98 317 |

+0.56 828 612 53 377 |

+0.87 676 514 66 370 |

| CM3006(黒) 重量変化 % 引張降伏強さ kg/cm 〃 破断強さ 伸び % 引張衝撃強さ kg・cm/cm2 |

- 805 666 99 311 |

+0.58 815 587 61 398 |

+0.93 661 481 67 380 |

| 外国A社耐熱グレードBLACK 重量変化 % 引張降伏強さ kg/cm 〃 破断強さ 伸び % 引張衝撃強さ kg・cm/cm2 |

- 808 588 37 327 |

+0.49 815 617 41 397 |

+0.77 675 518 38 375 |

(注)

1) ガソリン:イソオクタン/トルエン=70/30(vol%)

2) 温度:120±5°C

3) 試験

引 張:ASTM D638 Type13mm n=5

引張衝撃:ASTM D1822 1/16”Lタイプ n=10

図23 耐熱ガソリン性(重量増加率)

ガソリン:イソオクタン/トルエン=70/30(vol%)

温 度:120±5°C

試 料:引張試験片(ASTM D638 Type1 3mm)

図24 耐熱ガソリン性(引張降伏強さ)

ガソリン:イソオクタン/トルエン=70/30(vol%)

温 度:120±5°C

試 料:ASTM D638 Type1 3mm

○CM3006

●CM3006(黒)

×外国A社耐熱グレード

図25 耐熱ガソリン性(伸び)

ガソリン:イソオクタン/トルエン=70/30(vol%)

温 度:120±5°C

試 料:ASTM D638 Type1 3mm

○CM3006

●CM3006(黒)

×外国A社耐熱グレード

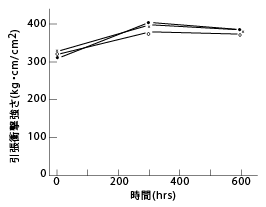

図26 耐熱ガソリン性(引張衝撃強さ)

ガソリン:イソオクタン/トルエン=70/30(vol%)

温 度:120±5°C

試 料:ASTM D1822 1/16”Lタイプ

○CM3006

●CM3006(黒)

×外国A社耐熱グレード

次にギアオイルによる影響を調べるために80°C、100°Cのギアオイル中に90日間連続浸漬し、引張特性と衝撃強さを測定した結果を図27、29に示す。どの物性も変化が小きく、ほとんど影響をうけないことがわかる。

またブレーキ液については図29、31に示すように伸びと衝撃強きが大きくなり引張降伏強さは減少する傾向にある。

図27 耐ギアオイル性(伸び)

図27 耐ギアオイル性(伸び) 図28 耐ギアオイル性(引張降伏強さ、衝撃強さ)

図28 耐ギアオイル性(引張降伏強さ、衝撃強さ)

図29 耐ブレーキ液性(伸び)

図29 耐ブレーキ液性(伸び) 図30 耐ブレーキ液性(伸び)

図30 耐ブレーキ液性(伸び)