- HOME

- テクニカル情報

- PPS樹脂 トレリナ™

- 射出成形

- 基本情報

- 基本特性

基本特性

Ⅰ. 分子量

射出成形グレードの重量平均分子量(Mw)は、およそ20,000~60,000の間にあります。

Ⅱ. 結晶化挙動

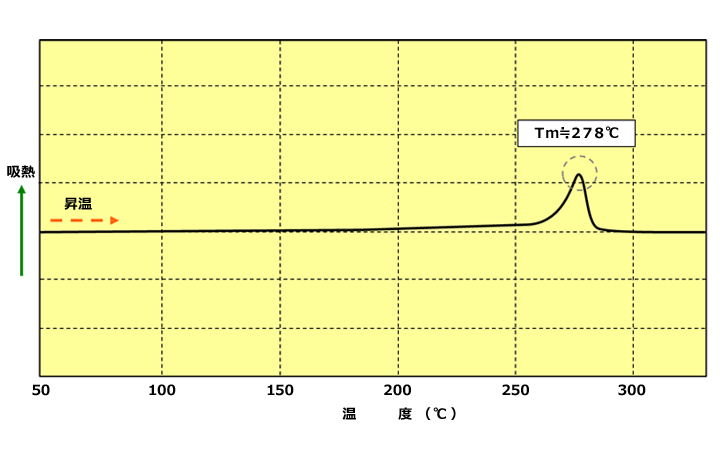

PPS樹脂の融点は約278℃、ガラス転移温度は約93℃です。結晶化の十分進んだ成形品での昇温時のDSC(Differential Scanning Calorimeter)カーブをFig.2.1に示します。結晶相の融解は278℃付近でピークを示しますが、ミクロに見ると290℃近傍までは結晶が残存する場合があります。このような結晶が残存した状態で、再度冷却し固化すると、靱性の低下などトレリナ™が元来もつ機械特性を十分発揮できない恐れがあるため、成形温度は300℃以上が望ましいと考えられます。この事は他の結晶性ポリマ-と同様です。

Fig.2.1 A504X90のDSCカーブ(昇温速度20℃/分)

一方、結晶化度が低い低温金型での成形品は120~130℃付近に冷結晶化のピークが出現します。詳細は技術資料(物性)を参照願います。PPS樹脂の十分に結晶化した成形品の結晶化度は、グレードや測定方法により違いはありますが、おおよそ40~60%に達します。また、PPS樹脂の標準状態における密度は、結晶部が1.43g/cm3、非晶部が1.32g/cm3です。したがって十分に結晶化した成形品のPPS樹脂の密度は1.38g/cm3程度になります。一方、溶融状態のベースポリマの密度は1.05g/cm3です。

Ⅲ. その他の熱特性

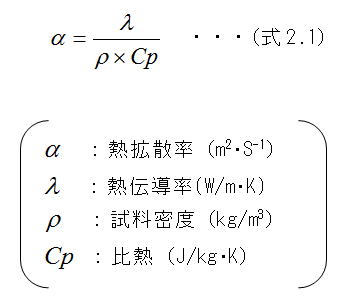

温度と熱拡散との関係をFig.2.2に示します。熱拡散とは次の式で表わされる値で、材料の冷却のしやすさを表しています。

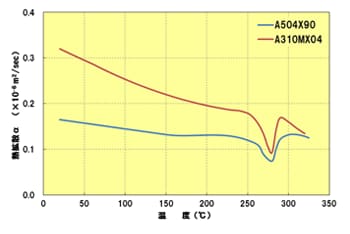

Fig.2.2 熱拡散と温度の関係

Fig.2.2 熱拡散と温度の関係

A310MX04の熱拡散率はA504X90よりも大きいことから、成形時の固化が速くハイサイクル化には有利に働きますが、薄肉成形品での流動性には不利になります。なお、このような熱拡散率の差は強化材の種類や含有率の違いに由来しています。

Ⅳ. 流動性

1 溶融粘度

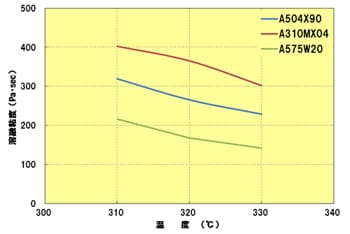

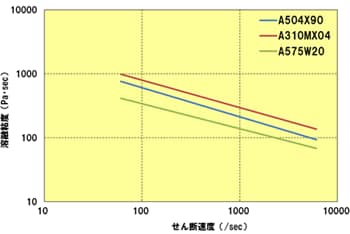

材料の流動性を支配する要因の一つは、溶融粘度です。溶融粘度は温度およびせん断速度の影響を受けます。トレリナ™の溶融粘度データをFig.2.3~2.4に示します。温度が10℃高くなるとトレリナ™の溶融粘度は約15%低下します。またせん断速度が大きくなるにつれてトレリナ™の溶融粘度は低下します。このような挙動は他の熱可塑性樹脂と同じです。

Fig.2.3 温度依存性(せん断速度:608/sec)

Fig.2.3 温度依存性(せん断速度:608/sec) Fig.2.4 せん断速度依存性(温度:320℃)

Fig.2.4 せん断速度依存性(温度:320℃)

2 成形時の流動性

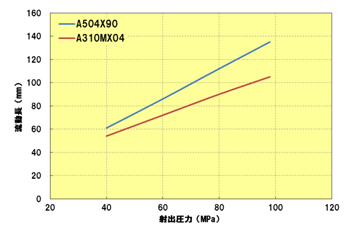

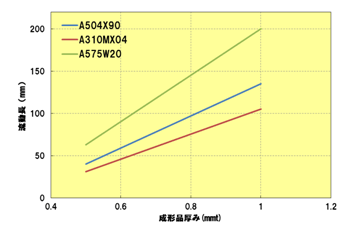

(1) スパイラル流動長

トレリナ™A504X90およびA310MX04のスパイラル流動長をFig.2.5~2.6に示します。トレリナ™は耐熱性を特長とする材料であるにも拘らず流動性が非常に優れる事が判ります。なお、実成形品ではスパイラル流動長の70%程度と見積るのがよいと考えます。

Fig.2.5 射出圧力依存性(t1mm)

Fig.2.5 射出圧力依存性(t1mm) Fig.2.6 成形品厚み依存性

Fig.2.6 成形品厚み依存性

- ※成形条件(設定値):成形温度:320℃、金型温度:130℃、射出圧力:98MPa、射出速度:100mm/s

肉厚1mmで各種グレードのスパイラル流動長を比較した結果をTable.2.1に示します。

Table.2.1 トレリナ™の流動性(t1mm)

| 項目 | 単位 | ガラス繊維強化 | ガラス+フィラー強化 | エラストマー改質 | 非強化 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| A504X90 | A604 | A310MX04 | A610MX03 | A673M | A575W20 | A495MA2 | A900 | A670T05 | ||

| 流動長 | mm | 135 | 120 | 105 | 90 | 150 | 200 | 140 | 200 | 150 |

- ※成形条件(設定値):成形温度:320℃、金型温度:130℃、射出圧力:98MPa、射出速度:100mm/s

Ⅴ. 寸法特性

1 成形収縮率

成形収縮率の発生は、溶融時と常温の固体時との間で比容積が異なることに起因します。ベースポリマ-は溶融状態から固体状態に変化しますと体積が収縮します。強化材も温度低下によって僅かですが、体積が収縮します。この体積収縮が成形収縮率の原因の一つです。

成形収縮率は、材料因子、設計因子、金型因子および成形因子の影響を受けます。その概略を以下に記述します。

(1) 材料因子

強化材はPPS樹脂に比べて、容積の温度変化が小さいため強化材の含有率が大きいほど成形収縮率は小さくなる傾向にあります。繊維状強化材、例えばGFなどはアスペクト比が大きい(異方性大)ため、繊維軸方向には収縮し難く、その直角方向は収縮が大きいという特性を持っています。そのため、他のFRTPと同様にトレリナ™は流動方向の成形収縮率が小さく、その直角方向では成形収縮率が大きくなるという傾向があります。

各グレードの成形収縮率の比較例をTable.2.2に示します。

Table.2.2 トレリナ™の成形収縮率

| 項目 | 単位 | ガラス繊維強化 | ガラス+フィラー強化 | エラストマー改質 | 非強化 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| A504X90 | A604 | A310MX04 | A610MX03 | A673M | A575W20 | A495MA2 | A900 | A670T05 | |||

| 成形収縮率 | 流れ方向 | % | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 | 0.15 | 1.40 | 1.50 |

| 直角方向 | % | 0.80 | 0.80 | 0.60 | 0.60 | 0.85 | 0.55 | 0.75 | 1.90 | 1.90 | |

- ※成形品形状 : □80mm×3mmt、成形条件(設定値) : 成形温度:320℃、金型温度:130℃、射出圧力:下限成形圧力+10MPa、射出速度:100mm/s

(2) 設計因子

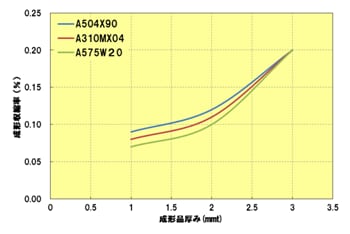

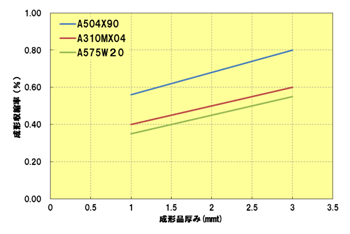

成形品肉厚によって成形収縮率は変わります。肉厚と成形収縮率との関係をFig.2.7~2.8に示します。他の樹脂と同様に肉厚に依存して、成形収縮率は大きくなる傾向があります。それは肉厚が大きくなるほど、成形時の配向歪みの影響が小さくなることと結晶化度が大きくなることによります。その他、成形品が樹脂の収縮を妨げるような構造部を持っているか、否かによって成形収縮率は変わります。平板とは異なる通常の成形品は、樹脂の収縮を妨げる構造部を必ず持っています。例えば、箱状の成形品では外表面が自由に収縮できるが、内面は金型に束縛されて自由には収縮できないため収縮率は小さくなります。またリブやボスなどを複数個持つ成形品ではリブ-リブ間、ボス-ボス間、リブ-ボス間などが収縮を束縛する要因となります。したがって、通常の成形品における成形収縮率は、平板の成形収縮率よりも小さくなるのが一般的です。

Fig.2.7 成形品厚みと成形収縮率の関係(流れ方向)

Fig.2.7 成形品厚みと成形収縮率の関係(流れ方向) Fig.2.8 成形品厚みと成形収縮率の関係(直角方向)

Fig.2.8 成形品厚みと成形収縮率の関係(直角方向)

- ※成形品形状 : □80mm角板、成形条件(設定値) : 成形温度:320℃、金型温度:130℃、射出圧力:下限成形圧力+10MPa、射出速度:100mm/s

(3) 金型因子

ゲート位置、ゲートサイズ、金型温度分布の均一性などが影響を与えます。トレリナ™の成形収縮率は、樹脂流動方向に対して異方性を持つため、着目する部位がゲート位置から見てどのような流動方向にあるかが重要となります。ゲートサイズが小さすぎると成形品の固化時間よりもゲートシール時間の方が短くなるため、成形品は保圧不足となり成形収縮率は大きくなります。また、トレリナ™の成形収縮率は金型温度の影響を大きく受けることから、温度分布を均一に安定させることが重要ですが、特に寸法が重要視される部分は局所的な温度管理に配慮する必要があります。ピンや入れ子部分はヒータや温調配管を入れる事が難しいため、その部分は温度制御が不十分となり周囲との温度差が生じます。これらは寸法精度を低下させる要因となるため、金型設計段階で十分な配慮をお願います。

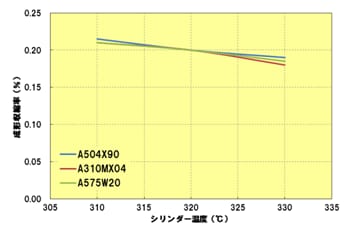

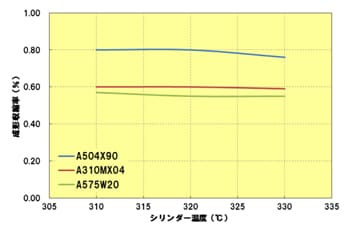

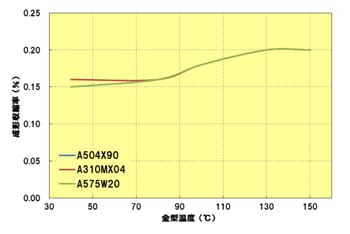

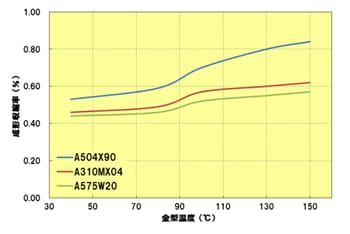

(4) 成形因子

成形温度、射出圧力および金型温度と成形収縮率との関係をFig.2.9~2.14に示します。成形温度又は射出圧力が成形収縮率に及ぼす影響はそれほど大きくありませんが、金型温度の影響は比較的大きいので注意を必要とします。その原因の一つは結晶性ポリマーに共通して見られる現象として、金型温度に依存して成形品の結晶化度が大きくなることによります。特にPPS樹脂の場合、そのガラス転移温度90℃近辺の金型温度で成形品の結晶化度は大きく変わることから、成形収縮率も90℃を境に変化が大きくなります。詳細は後記Fig.3.14を参照願います。なお、金型温度の影響は薄肉成形品の方が大きく、厚肉成形品の方が小さい事は他の熱可塑性樹脂と同様です。他にも成形時の冷却時間を短縮すると成形収縮率は大きくなりますが、これも結晶性樹脂に共通の現象です。

Fig.2.9 シリンダー温度と成形収縮率の関係(流れ方向)

Fig.2.9 シリンダー温度と成形収縮率の関係(流れ方向) Fig.2.10 シリンダー温度と成形収縮率の関係(直角方向)

Fig.2.10 シリンダー温度と成形収縮率の関係(直角方向)

- ※成形品形状 : □80mm×3mmt角板、成形条件(設定値) : 金型温度:130℃、射出圧力:下限成形圧力+10MPa、射出速度:100mm/s

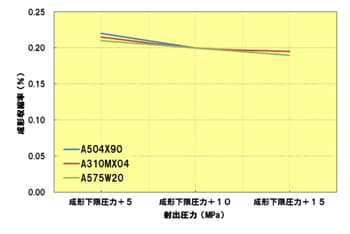

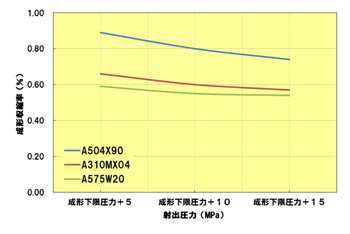

Fig.2.11 射出圧力と成形収縮率の関係(流れ方向)

Fig.2.11 射出圧力と成形収縮率の関係(流れ方向) Fig.2.12 射出圧力と成形収縮率の関係(直角方向)

Fig.2.12 射出圧力と成形収縮率の関係(直角方向)

- ※成形品形状 : □80mm×3mmt角板、成形条件(設定値) : 成形温度:320℃、金型温度:130℃、射出速度:100mm/s

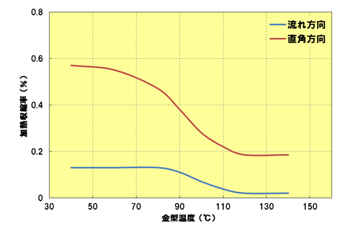

Fig.2.13 金型温度と成形収縮率の関係(流れ方向)

Fig.2.13 金型温度と成形収縮率の関係(流れ方向) Fig.2.14 金型温度と成形収縮率の関係(直角方向)

Fig.2.14 金型温度と成形収縮率の関係(直角方向)

- ※成形品形状 : □80mm×3mmt角板、成形条件(設定値) : 成形温度:320℃、金型温度:130℃、射出圧力:下限成形圧力+10MPa、射出速度:100mm/s

2 加熱収縮率

Fig.2.15 金型温度と成形収縮率の関係(A504X90)※形状:116×6×1.6mmt、成形温度:320℃、熱処理温度:200℃×1hr

Fig.2.15 金型温度と成形収縮率の関係(A504X90)※形状:116×6×1.6mmt、成形温度:320℃、熱処理温度:200℃×1hr

トレリナ™成形品を高温雰囲気中で処理すると寸法が小さくなる現象が起こる場合がありますが、この現象を加熱収縮と呼びます。成形時の金型温度(一般的には130℃)以上の高温下にさらされると、成形時の配向ひずみの緩和や後結晶化の進行することが加熱収縮の主な原因です。そのため、成形時の金型温度よりも高い使用環境下で製品をご使用される場合は、寸法変動への配慮が必要です。高温環境下にて寸法を安定化させたい場合は、成形時の金型温度と使用環境条件を合わせる、または使用環境温度よりも20~30℃程度の高い温度で2~3時間程度成形品を熱処理(アニール)することをお勧めいたします。

3 線膨張係数

トレリナ™の線膨張係数をTable.2.3に示します。詳細は技術資料(物性編)を参照願います。

Table.2.3 トレリナ™の線膨張係数

| 項目 | 温度範囲 (°C) |

単位 | ガラス繊維強化 | ガラス+フィラー強化 | エラストマー改質 | 非強化 | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| A504X90 | A604 | A310MX04 | A610MX03 | A673M | A575W20 | A495MA2 | A900 | A670T05 | |||

| 流れ方向 (MD) |

-40~90 90~200 -40~200 |

×10-5/K | 2.1 2.8 2.4 |

2.0 2.8 2.4 |

1.5 2.1 1.8 |

1.6 2.2 1.9 |

2.1 2.2 2.2 |

1.8 2.0 1.9 |

1.9 2.2 2.1 |

4.6 10.9 7.7 |

5.1 11.0 8.0 |

| 直角方向 (TD) |

-40~90 90~200 -40~200 |

2.9 3.6 3.2 |

3.2 4.0 3.6 |

2.0 3.1 2.5 |

2.1 3.1 2.6 |

3.1 3.9 3.5 |

2.3 2.6 2.5 |

2.4 3.5 3.0 |

4.9 11.1 8.0 |

5.5 11.8 8.7 |

|

- ※成形品形状 : □80mm×3mmt角板の中央部より切削加工

4 吸水による寸法変化

トレリナ™は吸水率がほぼPE並みに小さな材料ですが、高温多湿条件下では僅かに吸水し、寸法の変化が見られます。

A504X90を60℃×95%RHの条件で250hrs処理すると、吸水率は0.13%となり流れ方向および直角方向の寸法増加率は約0.04~0.06%程度大きくなります。また、ハイフィラー系PPS樹脂のA310MX04を同条件にて処理すると、PPS含有率が低い分A504X90と比較すると吸水率および寸法増加率は小さい傾向を示します。また、吸水率は処理温度に依存して大きくなる傾向を示し、ポリマー構造の違いなどによっても異なります。(詳細は、技術資料の化学的性質を参照ください)。

Table.2.4 トレリナ™の吸湿と寸法増加率の関係(60℃×95%RH)

| 材料 | 処理時間 (hr) |

吸水率 (%) |

寸法増加率(%) | |

|---|---|---|---|---|

| 流れ方向 | 直角方向 | |||

| A504X90 | 100 250 |

0.09 0.13 |

0.03 0.04 |

0.04 0.06 |

| A310MX04 | 100 250 |

0.07 0.11 |

0.02 0.03 |

0.03 0.04 |

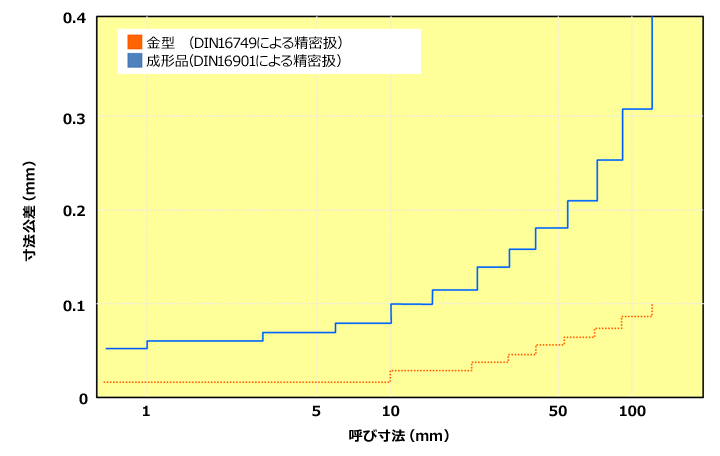

5 標準寸法公差

トレリナ™の寸法公差は、金型の工作精度、使用する射出成形機の性能、使用グレード、成形品の形状および成形条件によって変わります。Fig.2.16にDIN規格16749の金型精度、16901の成形品精度を示します。通常求められる寸法精度は、Fig.2.16に比べて厳しいケースが多く見られますが、特にFig.2.16の寸法精度の1/2以下が求められる場合は、様々な変動要因に対応できるきめ細かい生産管理が行えないと品質の安定化は困難です。金属と比較して熱可塑性樹脂は変動要因が多いことに十分配慮した寸法設計をお願いします。

Fig.2.16 トレリナ™の標準寸法公差