- HOME

- テクニカル情報

- PPS樹脂 トレリナ™

- 射出成形

- 射出成形

- シリンダー温度

シリンダー温度

シリンダー温度と樹脂温度との関係は、成形機の種類または可塑化時のスクリュー回転数などによって変わります。一般的な成形機で可塑化時のスクリュー回転数が100rpmの時には樹脂温度はシリンダー温度よりも10~15℃程度高くなります。

トレリナ™の射出成形では、非強化系PPS樹脂は300~320℃、強化系PPS樹脂は310~340℃が最適ですが、トレリナ™A575W20やA673Mのようにエラストマー改質タイプの強化系PPS樹脂は成形温度が高すぎるとエラストマーの熱分解による機械特性の低下や金型汚染の原因となるためシリンダー温度が340℃以下になるように配慮してください。また、シリンダー温度が300℃よりも低い設定の場合、樹脂の溶融が不十分で成形品品質が低下する恐れがありますので適切な範囲での温度設定が重要です。

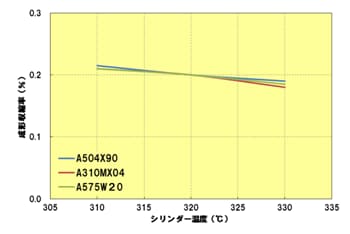

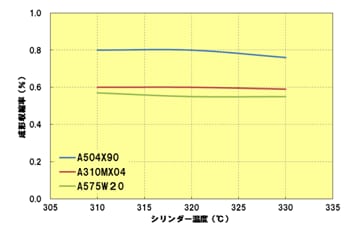

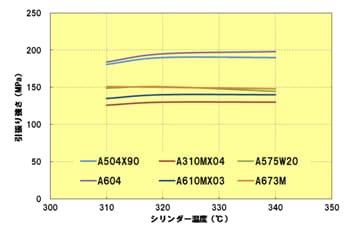

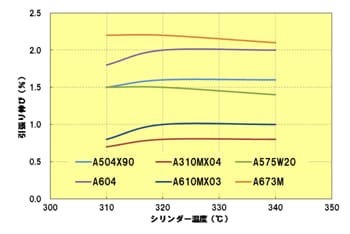

トレリナ™の主要グレードでシリンダー温度と機械特性の関係を調べた結果をFig.3.6~12に示します。シリンダー温度を10℃上げると流動性は約9%向上しますが、310℃~340℃の温度範囲であれば、シリンダー温度を変えても成形収縮率および機械特性(ウエルド含む)などへの影響はほとんどありません。

Fig.3.6 シリンダー温度と成形収縮率の関係(流れ方向)

Fig.3.6 シリンダー温度と成形収縮率の関係(流れ方向) Fig.3.7 シリンダー温度と成形収縮率の関係(直角方向)

Fig.3.7 シリンダー温度と成形収縮率の関係(直角方向)

- ※成形品形状 : □80mm×3mmt角板、成形条件(設定値) : 金型温度:130℃、射出圧力:下限成形圧力+10MPa、射出速度:100mm/s

Fig.3.8 シリンダー温度と引張り強さの関係

Fig.3.8 シリンダー温度と引張り強さの関係 Fig.3.9 シリンダー温度と引張り伸びの関係

Fig.3.9 シリンダー温度と引張り伸びの関係

- ※引張り試験法: ISO 527-1,2に準拠

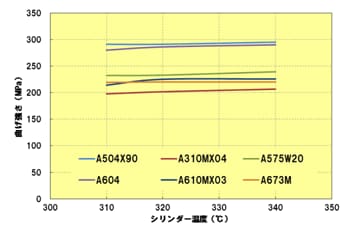

Fig.3.10 シリンダー温度と曲げ強さの関係

Fig.3.10 シリンダー温度と曲げ強さの関係 Fig.3.11 シリンダー温度と曲げ弾性率の関係

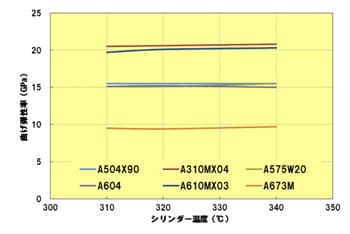

Fig.3.11 シリンダー温度と曲げ弾性率の関係

- ※曲げ試験法: ISO 178に準拠

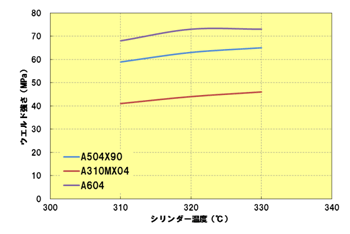

Fig.3.12 シリンダー温度とウエルド強さの関係

Fig.3.12 シリンダー温度とウエルド強さの関係- ウエルド成形条件(設定値)

成形温度 : 330(℃)

金型温度 : 130(℃)

射出圧力 : 成形下限圧+10(MPa)

射出速度 : 100(mm/sec)

引張り試験法: ISO 527-1,2に準拠

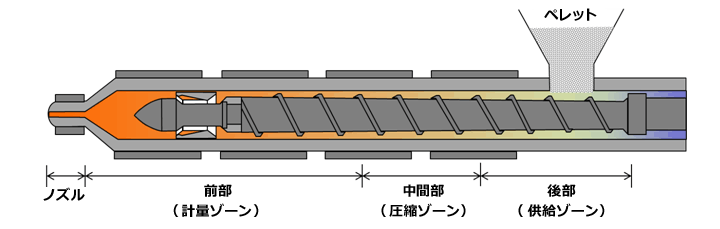

小型~中型の射出成形機では、温度設定部はFig.3.13に示すように4~5区分されています。ホッパー側の後部からノズルに向けて設定温度を高くしていくのが一般的ですが、次の点と使用する成形機の特徴を加味して温度設定願います。

温度制御可能なシリンダー部分において、後部は材料の供給ゾーンでありペレットを前部に向かって搬送するため、一般的にスクリューの溝は深くなっています。予備乾燥されたペレットは結晶化が進行していることから、ペレットの硬度が高いため、後部の温度が低すぎると、未溶融の硬いペレットがスクリューまたはシリンダーの摩耗を促進する恐れがあります。また後部の温度が高すぎると、ペレットが溶融してスクリューなどにからみつくため、ペレットの搬送が十分に行えないためにペレットの噛み込み性が悪化します。したがってペレットの噛み込み性が悪化しない範囲で、温度を高めに設定するのが望ましく280~310℃位が適切です。

中間部は、材料の溶融を促進し溶融密度を高めるための圧縮ゾーンであり、後部に比べるとスクリューの溝は浅くなっています。この中間部は、スクリューのせん断作用を受けて樹脂が発熱するため、前部と同等ないしは10℃程度低めの温度に設定します。

前部は混練、溶融密度の均一化、保温などの目的を持っている計量ゾーンです。310~330℃の範囲内から成形品の外観等の品質を確認して調整して下さい。この部分の温度が低すぎると、流動性不足や成形品の光沢(金型転写性)が低下したりするなどの問題が発生します。逆に、この部分の温度が高すぎるとガスが多くなる事に起因するトラブル(やけ、シルバーストリーク、金型へのデポジット付着、成形環境の悪化など)が発生しやすくなります。もし流動性不足のためこの部分の温度を340℃以上に上げざるを得ない場合には、金型を手直しする(厚肉化、ゲートまたはランナーを大きくする、またはガス抜きの強化など)か、樹脂を良流動グレードへ変更するなどの処置が必要です。

ノズル温度は成形品の寸法精度に大きな影響を持ちますので、きめ細かい設定が必要です。具体的にはノズルタッチ成形を行うか、自動反復成形を行うかによって変わります。ノズルタッチ成形の時には金型へ熱が奪われますので、温度は前部と同等ないしは10℃程度高めの方が良いと考えます。温度が低すぎると、ノズル詰まりまたは成形品へのコールドスラグの混入などのトラブルの源となります。また温度が高すぎると糸引きのトラブルが発生します。自動反復成形でも、基本的な考え方は同じですが、金型へ奪われる熱は小さいので、前部温度よりも低めの温度に設定します。クローズドノズルを使用しない時、またはサックバックなしの時には、ノズルからのドルーリング(樹脂漏れ)が発生しやすくなります。ノズル温度を低めに設定し、ノズル固化を起こす温度よりも10~15℃程度高めに設定するのがよいと考えます。

Fig.3.13 射出成形機の区分

トレリナ™A575W20のデータシートはこちら

トレリナ™A673Mのデータシートはこちら