- HOME

- テクニカル情報

- PPS樹脂 トレリナ™

- 射出成形

- 射出成形

- その他

その他

Ⅰ. クッション量

シリンダー温度、金型温度を設定した後、次にクッション量の適切な設定が重要です。特殊な成形方法として、クッション量0での成形事例もありますが、この場合成形品に十分な保圧が作用しないので、ひけ、ウエルド部の融着不足、成形収縮率の変動などの不具合が発生しやすくなります。クッション量は5~10mm程度が適切です。また過大にすると成形機内での滞留時間が増加するため、材料劣化の原因となります。なお、クッション量は定期的に検査を実施し、クッション量が経時的に小さくなっている場合は逆流防止リング、スクリューまたはシリンダーの摩耗が進んでいる可能性がありますので点検交換等を実施してください。

Ⅱ. 射出圧力

射出圧力(一次)は、射出速度が任意に制御できる程度の高めに設定する必要があり、成形下限充填圧力の1.2~1.5倍程度の射出圧力(1次圧力)がおおよその目安です。射出圧力が過小の場合、射出速度の制御が不十分となるため成形品の品質が安定しなくなり、外観不良やショートショットなどの不具合の原因となります。最近の射出成形機には、射出速度や射出圧力の推移(波形)を成形機の画面上で確認することができる仕様が多くなっており、また機種によって応答性も異なりますのでご使用の成形機に合わせて適切な設定を行ってください。

Ⅲ. 保圧力

一次射出圧力にて金型キャビティの約95~98%を充填する射出工程の次に保圧工程に移ります。結晶性樹脂の成形における保圧工程では、主に熱膨張と結晶化の2つの要因による体積収縮(ヒケ)とボイド(空隙)を抑制します。保圧力が過小の場合、外観不良や成形品のヒケによる寸法不良の原因となり、過大の場合は、残留ひずみやバリの増加、場合によってはオーバーパックにより金型を破損させる恐れがあるため、実際の成形においてはヒケとバリのバランスを確認しながら徐々に保圧力を調整します。保圧時間については、成形品に対して保圧が影響するのは、ゲートが固化する(ゲートシール)までであり、ゲートシール時間以上に保圧時間を設定してもヒケの抑制効果は得られません。保圧時間を十分長くとっても製品のヒケが解消されない場合は、ゲートシールにより保圧の効果が得られていない可能性がありますので、成形温度や金型温度を高めに設定することや金型設計(ゲートサイズ、スプルーランナーの配置など)の見直しが必要です。

Ⅳ. 射出速度

射出速度は、成形時の流動性、成形品の外観、強化材の配向に伴う特性(機械特性、異方性、成形収縮)など成形品に及ぼす影響は様々です。金型内の流動状態にある溶融樹脂は、金型との熱交換に伴い急速に流動性が低下(溶融粘度上昇)することから、射出速度は中速~高速に設定して、速やかにキャビティに充填するのが望ましいといえます。ガスベントが比較的大きく設計されている場合や真空引きしているようなガス抜きの良い金型の場合、充填時間が1sec以下の条件で成形する事によって、表面外観やウエルド部の融着性の優れた成形品が得られます。なお、ガス抜き不良によりウエルド部の融着性が十分ではない場合は、ガスの巻き込みや断熱圧縮された空気が樹脂流動末端を熱焼けさせている可能性があるため、射出速度を遅くした場合が良い場合があります。

また、射出速度はスクリューやプランジャーの前進速度を示していることから、射出速度が一定であっても、実際にキャビティ内を流れている樹脂の流速は成形品の肉厚によって変化しています。製品品質を安定させるためには、キャビティ内の溶融樹脂は均一な速度で流動することが望ましいため、特に肉厚差の大きい部分がある成形品の場合は射出速度を多段に分けて調整することで不具合が解消できる場合があります。

Ⅴ. スクリュー回転数

スクリュー回転数は、可塑化能力に影響を及ぼす重要な要素であり、通常は冷却時間内に計量が完了するように設定します。トレリナ™の大半はガラス繊維を含有しており、スクリュー回転数が過大な場合はガラス繊維の破損による機械特性の低下や摩耗を促進する恐れがあるため、通常は50~120rpmを目安に設定してください。また、通常はスクリュー回転数に依存して計量時間も短くなりますが、スクリューの構造やシリンダーの仕様(L/D、熱容量など)によってペレットの噛み込み性にも影響するため、ショットごとの計量時間が安定していることも確認してください。

Ⅵ. スクリュー背圧

インライン式射出成形機の計量工程は、スクリューが回転しながら後退し、その体積分の溶融樹脂がノズル側に送り出されることにより行われます。背圧は、スクリューに対して後退を妨げるように反対方向に加える力であり、混練性を高めることによりペレット同士の間に存在する空気やペレットに含まれる水分および揮発分を追い出して可塑化密度を高める効果があります。スクリュー背圧が過小の場合、溶融樹脂中に空気その他のガスが残存し、ガス焼け、シルバーストリークその他の表面性の低下やウエルド部の融着性不足などの原因となります。また、スクリュー背圧が過大の場合、材料の可塑化時間が長くなるとともにドルーリングの原因となります。加えて、ガラス繊維などの損傷が大きくなるため機械特性の低下やせん断発熱によって樹脂温度が著しく上がり過ぎる事に起因するトラブル発生の恐れがあります。そのため、ガラス繊維を含有するグレードの場合の背圧は0.2~5MPa程度、非強化PPS樹脂などガラス繊維を含有しないグレードの場合は、5~10MPaを目安に設定してください。

Ⅶ. 射出時間

射出時間には充填時間と保圧時間が含まれており、可塑化された樹脂がキャビティ内に充填され、成形品形状になるまでに要する時間を指します。この射出時間は、製品形状や大きさ、成形温度、金型温度などによって異なりますが、型締め力が100t未満の成形機では、おおよそ2~3秒以内の充填時間で、残りはゲートシールするまでの保圧時間で構成されます。内部応力や金型内での固化に伴う粘度上昇などを考慮すると充填時間は短時間(1秒未満)であることが望ましく、ガス抜きや外観上問題がなければ一般的に速く設定するのが原則です。保圧時間については、(3)保圧力の項に記述している通りボイドやヒケを防止するためにゲートシール時間に合わせて調整してください。

Ⅷ. サックバック

サックバックは、計量完了後にスクリューを強制的に後退させる機能であり、ノズルからの樹脂漏れ(ドルーリング)を防止するために有効です。ただし、サックバック量を過大にすると、ノズル先端から空気を吸い込むため、成形品のヤケやシルバーストリークの原因となるため、3~5mを目安に設定してください。

Ⅸ. 材料のパージ

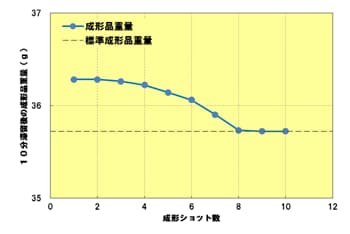

トレリナ™成形後は十分にパージした後、市販されている洗浄剤や高粘度のポリエチレン等(例えばMI値が0.05g/10min)で置換しておくのが良いと考えます。トレリナ™はグレードによっては、成形機内の長時間滞留により増粘する場合があります。したがって成形を一時停止した時には同じくパージを実施して下さい。なお、シリンダー温度320℃で10分程度の僅かな滞留でも、やや流動性が増し成形品重量が大きくなる傾向が見られます。またこの試験例ではシリンダー内に残っている滞留樹脂の影響がなくなるまでに8ショットを要していますが、成形品の大きさや成形機のシリンダーサイズによって正常な状態になるまでのショット数は異なります。(Fig.3.25)

Fig.3.25 10分滞留後のショット数と製品重量の関係

Fig.3.25 10分滞留後のショット数と製品重量の関係- グレード:A504X90

形状:□80×t3mm角板

射出成形機:東芝IS75E

成形温度:320℃

金型温度:130℃

成形サイクル:射出/冷却=10/15秒