- HOME

- テクニカル情報

- PPS樹脂 トレリナ™

- 射出成形

- 金型

- 金型設計の基本的な考え方

金型設計の基本的な考え方

一部製品設計と重複しますが、金型設計に当って下記事項に配慮ください。

Ⅰ. 不均一肉厚は極力避けてください。

Ⅱ. シャープコーナーは作らないようにして下さい。

Ⅲ. 必要以上に厳しい公差を求めないようにして下さい。

金型の加工精度は、公差の1/3以内にする必要がありますので、金型費用が高くなるという問題が有ります。また、金属と樹脂では様々な点で違いがあることをご認識ください。

Ⅳ. 材料の流動性に合せて、製品の基本肉厚その他を決めて下さい。

類似製品があれば、そのトライアル結果を参考としてください。もし利用できる成形例がない時には製品図面から流動距離を調べ、2.4.2の項目の材料流動性データから基本肉厚、スブルー、ランナー、ゲートの形状またはゲート点数などを設定する必要があります。そして金型完成後トライアルして確認し、必要であれば修正するという手順になります。また流動性を補うため、リブをつける方法も有効です。

Ⅴ. ゲート

1 ゲートの種類と特徴

トレリナ™は流動性がすぐれていますのでTable.4.1に示す各種ゲートが使用できます。ただしサブマリンゲートについては一般的に不向きであり、設計上必要な場合は侵入角を大きく(30°~35°)してください。

Table.4.1 代表的なゲートの種類と特徴

| ゲートの種類 | 特 徴 |

|---|---|

| ダイレクトゲート | スプルーがゲートの役目を兼ねるため流動性よく、保圧の作用を得やすい。反面、ゲート処理に手間がかかる |

| サイドゲート | 標準的なゲート形状。ゲート位置の自由度が高い。オーバーラップゲートも類似構造。 |

| タブゲート | 成形品の一部にタブを設けることにより、ジェッティングなどの外観不良を防止できる。 |

| フィルムゲート・ ファンゲート |

樹脂の流動方向を制御して、ソリや変形を抑制できる。平板などの単純形状に適している。 |

| ディスクゲート | リング状や円筒状などの真円性が求められる成形品に適している。 |

| リングゲート | 長い円筒状の成形品のリング状の二次ランナーを設ける方式で、流動方向を制御してソリや変形を防止できる。 |

| サブマリン(トンネル)ゲート | ランナーの末端から金型分割面を潜るように長めの円錐状ゲートを設ける方法で製品取出し時に自動ゲートカットできる。 |

| ピンポイントゲート | 製品取出し時に自動ゲートカットができ、ゲート径が小さいためゲート痕が目立たない。半面、成形時の流動性に欠け、ゲート点数の増加に伴いウエルドなどの脆弱部ができやすい。 |

2 ゲートの大きさ

ゲートが過小の場合、ゲート部の抵抗が大きくなり樹脂のせん断発熱が大きくなることによる不具合やゲートシール時間が短くなる事などに起因するトラブル(ヒケ、ボイド)発生の恐れがあります。成形品の肉厚にもよりますが、ピンポイントゲートにおいてもゲート径は0.8Φ以上が好ましいと考えます。

3 位置

下記の点を考慮して決めて下さい。

(1) バランスの良い位置。

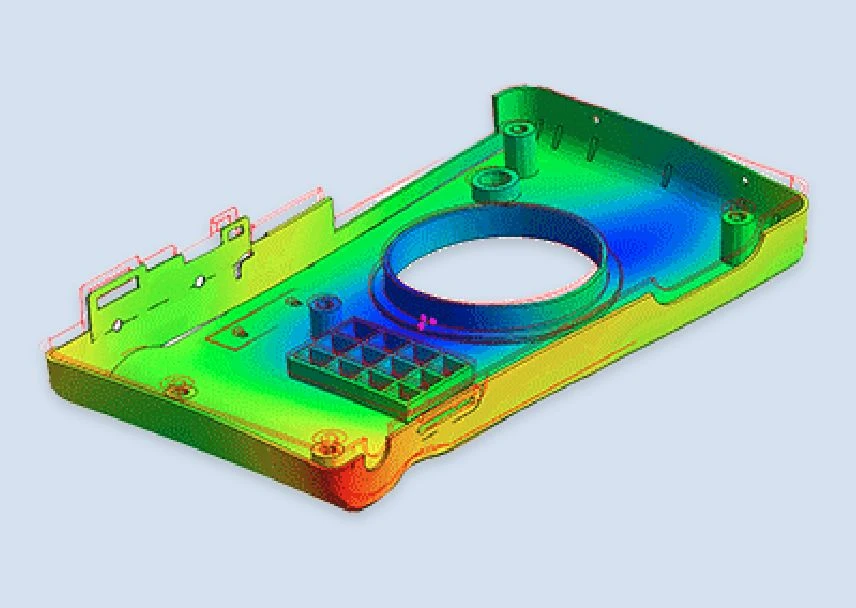

多数個取りの金型の場合、スプルーから溶融した樹脂が各キャビティにできるだけ同時に充填するように、ランナー長さ(流動距離)を均等するようにCAE解析などを利用して最適化する。その際、分割面(PL)の考慮やスライドコアの構造とあわせて、全体としてバランスのいいレイアウトが望ましい。

(2) 不均一肉厚成形品では、厚肉部に設ける。

成形品の薄肉部では、樹脂が急速に冷えるため溶融粘度が上昇します。そのため、薄肉部にゲートを設けると流動性不足の原因となります。また、成形品の薄肉部から固化が始まるために十分な保圧が得られず、厚肉部のヒケやボイドの原因となります。

(3) 外観、強度の厳しくない場所に設ける。

ゲート付近はシルバーストリークなどの外観不良や流動パターンが乱流となりやすいためガラス繊維強化グレードなどは異方性の影響により周囲と比較して脆弱化する場合があります。また、ゲート部には過剰な成形圧力が加わることにより残留ひずみが大きくなる恐れがあります。残留ひずみは、機械特性の低下などにつながることから製品の主応力がかかる部分にゲートを設けることは避けてください。

(4) 外観、強度の厳しくない場所にウエルドが予想されるゲート位置。

成形品の開口部や他点ゲートの場合にウエルド部が発生します。(詳細は技術資料の機械特性を参照) ウエルド部は、非ウエルド部よりも脆弱化することから、製品の主応力が負荷されるいような部分にウエルドが形成されないようにゲートを設けてください。

(5) ジェッティングが発生しない位置

標準的なサイドゲートなどで、ランナー部のスラッグウェルが不十分な場合などゲート直後に蛇が這ったような樹脂の流れ模様の外観不良(ジェッティング)が発生する場合はあります。ジェッティングを防止するためには、ゲート直後の溶融樹脂の流動方向がすぐに変わる(乱流化)ようにゲート位置を設けてください。

(6) 後加工の容易な形状

生産性の観点から、ゲートカットの容易な部分に設けることが望ましく、製品の取出し時に自動的にゲートカットできるピンポイントゲートを適応することで生産性の向上を図ることができます。

Ⅵ. ガス抜き(ベント)

キャビティ内に樹脂を充填するためには、もともとキャビティ内を占有している空気や溶融樹脂から発生するガスを排出しながら溶融樹脂で置換していく必要があります。射出速度が速く排出が追いつかない場合、閉じ込められた空気は断熱圧縮されて高温化し、ガスヤケやショートショットの原因となります。そのため、樹脂の充填速度に依存して空気やガスを排出するために、金型にはガス抜き(ベント)が必要となります。PPS樹脂は、高温で成形する影響により溶融樹脂から発生するガス量も他の樹脂と比較すると多い傾向にあることから、製品の流動末端部やランナー部に5/1000mm程度のガス抜きを設けてください。一方、ガス抜きが過大な場合、バリの原因となるためガス抜きの大きさはバリとのバランスを考慮する必要があります。

Ⅶ. 抜きテーパー

成形品を金型から取出しやすくするためには、金型に抜きテーパーを設ける必要があります。トレリナ™のグレードにより成形収縮率は異なりますが、おおよそ2~3°程度の抜きテーパーを目安にしてください。設計上1°以下の小さな抜きテーパーしか許容されない時には、金型の磨きを十分に行なって離型抵抗を低減してください。

Ⅷ. 材質

耐摩耗性と耐蝕性を合わせ備えた鋼材の使用をお勧めします。とくにゲート部、流動末端部、流動方向が急激に変わる場所では金型の摩耗が大きいため、使用鋼材およびその焼き入れに注意を払うとともに、入れ子方式として交換できるようにするなどの処置をお勧めします。

Table.4.2射出成形用の金型材質とその性質との関係を示します。トレリナ™の成形にはSKD11、SKD61またはSUS420などの鋼材で焼入れ加工したものをお勧めします。

Table.4.2 金型材質とその性質

| 金型鋼材 | 強度 | 耐摩耗性 | 耐蝕性 | 加工性 | 表面仕上げ性 |

|---|---|---|---|---|---|

| SKD11 | ◎~○ | ◎ | ○ | ○~△ | ○ |

| SKD61 | ○ | ◎~○ | ○ | ◎ | ◎~○ |

| SUS420 | ○ | ◎~○ | ◎~○ | ◎~○ | ◎ |

| SUS630 | ○~△ | ○~△ | ◎ | △~× | ○ |

| SCM440 | △~× | ○~△ | △ | ○ | ○ |

| S55C | × | × | × | ◎ | × |

◎優⇔×劣

Ⅸ. 温調

カートリッジヒータによる温調の場合、150℃以上に昇温する能力を持つ熱容量のヒータを使用し、とくに製品の各部位で著しい温度むらがないようにヒータ配置を行って下さい。金型の固定側は成形機のシリンダーと接触することから熱伝導によって、可動側よりも高温になりやすいので、それを補うため可動側に重点的にヒータを配置する事も必要になる場合があります。また、入れ子部分やピンなどは蓄熱しやすいため、その冷却を考慮する事が必要な時は油および加圧水タイプの温調機を使用して下さい。断熱板を使って成形機への熱ロスを防ぎ金型温度の変動をおさえる事も不可欠です。