- HOME

- テクニカル情報

- PPS樹脂 トレリナ™

- 射出成形

- 金型

- 金型設計の補足

金型設計の補足

Ⅰ. コーナーR

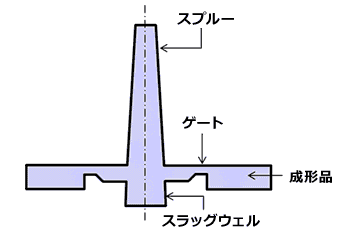

樹脂の流路方向や肉厚が急変する部分では、応力集中係数低減のためおよび樹脂の流れをスムースにするためにコーナーRをとる必要があります。

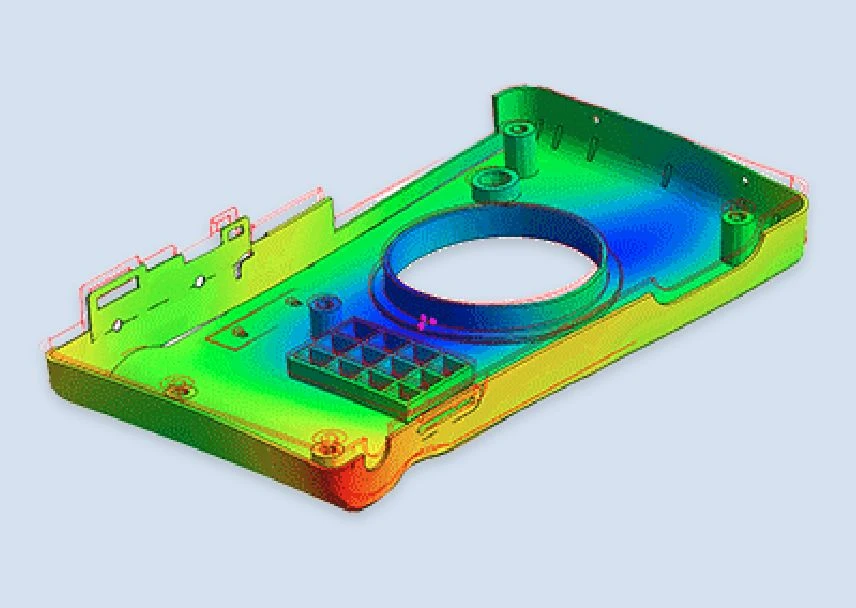

Fig.4.1 コーナーRの例

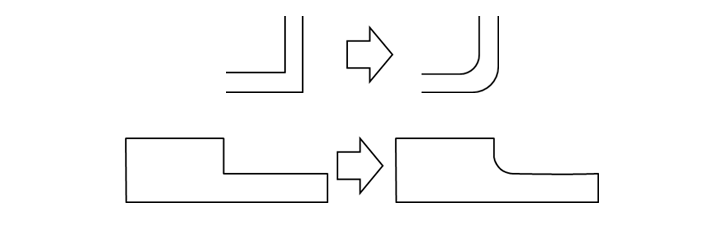

コーナーRと応力集中係数との関係をFig.4.2に示します。トレリナ™はノッチ感度の比較的小さい材料ですが、製品で発生する破損事故の多くは十分なコーナーRをとる事によって未然に防ぐことができます。最小でも0.5R以上のコーナーRを取るようお勧めします。

Fig.4.2 コーナーRと応力集中係数の関係

溶融樹脂は金型内の空気を追い出しながら流れていきますが、シャープコーナーになっているとその部分の空気を排出できずに樹脂中に巻き込み、ボイドなどの成形品欠陥が発生する恐れがあります。

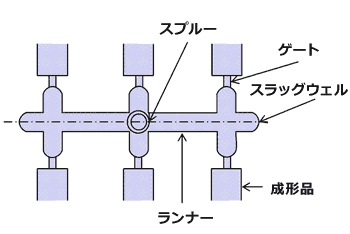

Ⅱ. スプルー

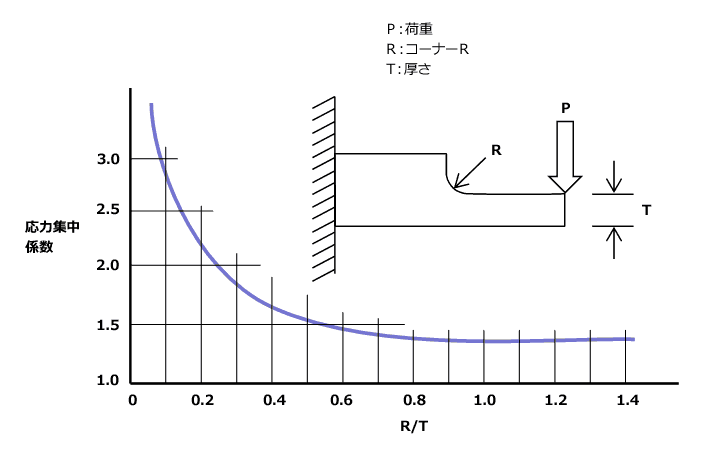

Fig.4.3 スプルーの形状例

Fig.4.3 スプルーの形状例

Fig.4.3に示すスプルーは、金型のスプルーブッシュ側のRはノズル先端のRよりも僅かに大きめに設計し、ノズル先端から樹脂漏れしないようにする必要があります。また、スプルーの入口径は、成形機のノズル径+0.5~1.0㎜程度大き目に設計する必要がありますが、ノズル径よりも過大になると、この部分からの空気の巻き込みによるトラブルが発生する恐れがあります。スプルーの抜きテーパーは4°以上が望ましく、ガス逃げもかねてスラグウエルを設けて下さい。またスプルー残りを避けるため、スラッグウェルを利用してスプルーロックピン(Zピン)を設けることや内面研磨を十分に行いかつ仕上げは長手方向に行ってください。

Ⅲ. ランナー

ランナーの断面形状には、円、半円、台形などがありますが、円が流動抵抗は最も小さく一般的です。ランナー径は成形品肉厚よりも十分に大きく設計する必要があります。その理由として、ランナー部の固化時間が成形品の固化時間よりも短いと、成形品に十分な保圧が作用しなくなるため、ひけ、ボイドおよび寸法精度の悪化などの原因となるためです。成形品の大きさ、ゲート点数、成形品の取り数などが決まると、ランナー長さもほぼ決まりますが、この場合ランナー部での圧力低下を極力小さくするためには、ランナー長さは最短が望ましいといえます。

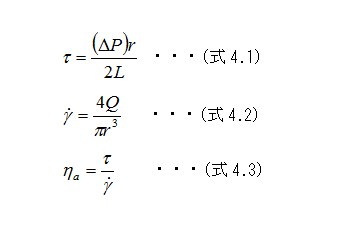

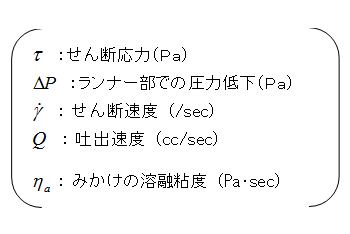

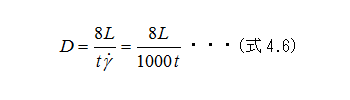

ランナー径D(半径:r)、ランナー長Lとすると、近似式としては式4.1~4.6を用いて求めることができます。

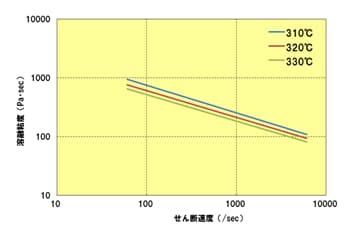

トレリナ™がランナー部を流動する際のせん断速度ϒは、おおよそ1000/secが適切です。樹脂温度330℃においてA504X90の溶融粘度ηは200Pa・secです。(Fig.4.4参照)

前述のように実質の充填時間が1sec以下でないと成形品品質の優れたものは得られません。したがって、スプルー、ランナー部の容積Vと通過時間tの問には次の関係が成り立ちます。

ϒ=1000/secにおいて、式4.5を式4.2に代入して整理すると次のようになります。

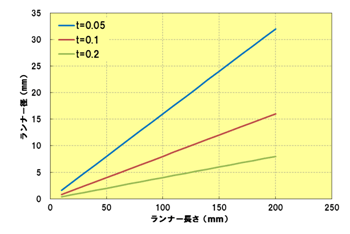

式4.6より求めたランナー長さとランナー径の関係をFig.4.5に示します。

Fig.4.4 溶融粘度のせん断速度依存性(A504X90)

Fig.4.4 溶融粘度のせん断速度依存性(A504X90) Fig.4.5 ランナー長さとランナー径の関係

Fig.4.5 ランナー長さとランナー径の関係

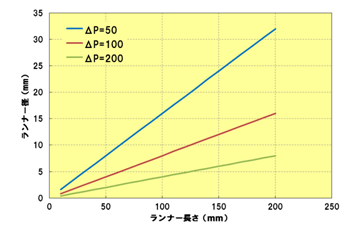

スプルー、ランナー比率が15%程度の通常の成形品であれば、ランナー部の通過時間が0.1~0.2sec程度になるようにランナー径を設計してください。その他、多数個取りの成形品では、スプルーに近い部分ともっとも離れた部分との間の圧力低下が大きすぎると、ゲートバランスが狂ってきます。各ゲートごとにゲート径またはランド長さを変えてバランスの調整を行いますが、取り数が多くなるとそのような調整が難しくなります。したがってランナー部での圧力低下を極力小さくしておくのが良いと考えます。今、A504X90のϒ=1000/sec、η=200Pa・secのときに発生するせん断応力τは、式4.3よりτ=0.2MPaになります。この求めたせん断応力と式4.1を整理すると式4.7を得ます。(Fig.4.6参照)

Fig.4.6 ランナー長さとランナー径の関係

Fig.4.6 ランナー長さとランナー径の関係

同じランナー長さに対して、ランナー径の大きい方が圧力低下は小さくなります。射出圧力に対してランナー部の圧力低下は、10%以下を目安とするのが良いと考えます。なお、A310MX04などのハイフィラーグレードはA504X90に比べて熱拡散が大きい(換言すれば冷却しやすい)ので、A504X90にくらべて10~20%程度ランナー径を大きくするのが良いと考えます。ランナーの端部には成形品にガスが持ち込まれないようにするため、Fig.4.7に示すようにスラグウエルを設けて下さい。

Fig.4.7 スラッグウェルの形状例

ホットランナーは、成形サイクルやピンゲートとの組合せによりランナーレス化ができるため材料歩止まりの点でコールドランナーよりも有利ですが、寸法精度では概してコールドランナーよりも不利となります。成形品で要求される寸法公差を考慮の上ホットランナーの採否を決めて下さい。なお、ホットランナーではホットチップ内の滞留樹脂を容易に除去できる構造のものをお使い下さい。