- HOME

- 技术信息

- AMILAN™ 尼龙树脂

- 射出成型

- 尼龙成型相关

尼龙成型相关

尼龙成形时的注意事项

因尼龙为结晶性,吸湿性高分子材料,在成型之际请留意以下几点。

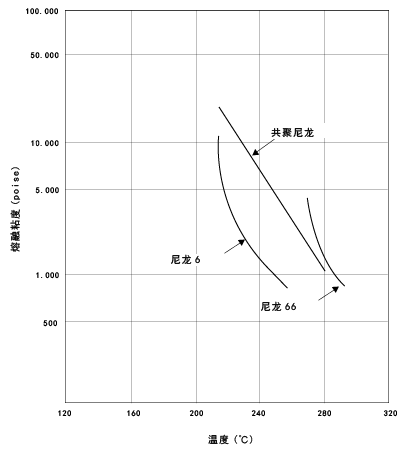

- 尼龙的熔点和成型温度如表1.1所示。如同图1.1,因熔融粘度的温度依赖性大,请务必正确调控成型温度。

- 因尼龙为结晶性高分子材料,固化之际的体积收缩度极大,壁厚相对较厚(6mm以上)的成型品易 产生气孔和凹痕,所以经由冷却固化后,必须补充所产生的收缩部分体积。

- 尼龙的吸湿性大,如若使用长时间放置的颗粒时,需将吸水率控制在0.15~0.2%以下进行干燥。

| 类型 | 熔点(℃) | 成型温度(℃) |

|---|---|---|

| 尼龙 6 | 225 | 245~280 |

| 尼龙 66 | 265 | 270~295 |

| 尼龙 610 | 225 | 245~280 |

图1.1 因尼龙的温度产生的熔融粘度变化

尼龙颗粒的使用

Ⅰ. 尼龙颗粒的包装与保存

东丽Nylon树脂的制造经由严密的品质管理,并由干燥袋进行密封包装,所以如若在开封后立即使用密封袋中的颗粒,并不需要进行预先干燥。但一旦无密封包装的情况下,考虑到保存过程中无法干燥,请务必避免随意损坏密封袋等行为,且远离极度潮湿的场所保存。

Ⅱ. 颗粒的吸湿和其影响

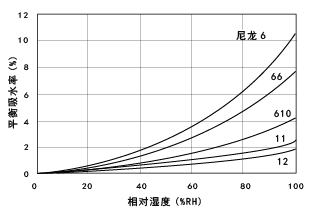

图1.2.各种尼龙的平衡吸水率(23℃)

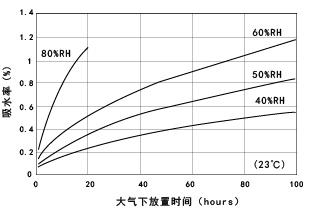

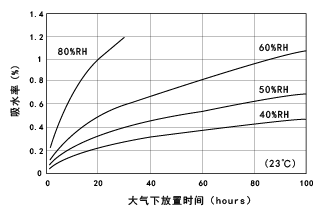

开封后的尼龙颗粒由于与大气进行接触,便开始吸湿。其吸湿速度和平衡吸水率受尼龙的种类、强化材(例如玻璃纤维)的添加量、颗粒的形状、大气的温度、湿度等左右。各种尼龙的相对湿度和大气下的平衡吸水率间的关系如图1.2所示。关于强化尼龙的平衡吸水率,是其中主要强化材料上的重量值相对应的吸水率。主要的尼龙颗粒在大气下放置的吸水速度详见图1.3~4。从以上数据可以判断,在高温高湿环境下的吸水速度相对较快。

若使用成型前已超过一定吸水限度的颗粒,成型品的表面会产生银色条痕、内部起泡等外观问题,除此以外,还会产生因分子量降低所引发的物性损伤。在注塑成型中使用的尼龙颗粒的水分率控制需在0.15~0.2%以下,此点请在下列情况中务必注意。

图1.3.尼龙6颗粒在大气下放置时的吸水速度

图1.3.尼龙6颗粒在大气下放置时的吸水速度 图1.4. 尼龙66颗粒在大气下放置时的吸水速度

图1.4. 尼龙66颗粒在大气下放置时的吸水速度

- 如若在冬季将冰凉的颗粒突然带入温暖的成型室内进行开封,颗粒会产生结露。在查看颗粒前,需预先在暖室内放置一段时间。

- 需避免将开封后的颗粒放置不管,一旦开封的颗粒最好一并用完,若有预留未用颗粒,建议将其保存在可密闭的干净金属容器中。相对简便的保存方法是,完全抽出袋中空气,并在出气孔处贴上封条,使用时只需将密封袋的一角倾斜剪开取出颗粒。因考虑到使用胶带等封口的方法,并未能完全保持干燥,所以自然的,最可取的方法是尽可能快的使用完开封颗粒。

- 投入成型机料斗内的颗粒量应事先估算每单位时间上的使用量,请不要将料斗内的颗粒长时间暴露在大气下。图1.3~4可以得出潮湿环境下是可暴露时间是30分钟至1小时左右,干燥环境下是3~4小时左右,以此为标准最为理想。

Ⅲ. 吸湿颗粒的干燥

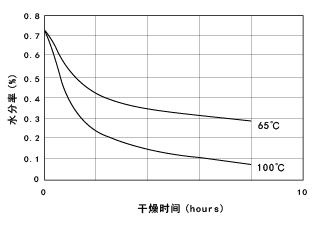

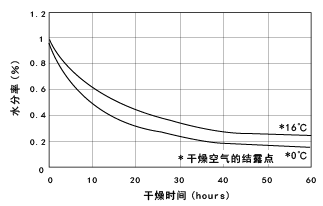

图1.5 尼龙6颗粒的真空干燥曲线

A.真空干燥

是干燥尼龙材料最推荐的方法。干燥条件上,温度为80~120℃,真空压强为1013hPa最为合适。干燥时间由颗粒的水分比率所决定,大约为10~48小时。而且,因无任何特定环境设定下直接取出高温干燥品,放置容器中会发生氧化变色,所以最为理想的是于真空环境下,温度控制在70℃以下后取出颗粒。

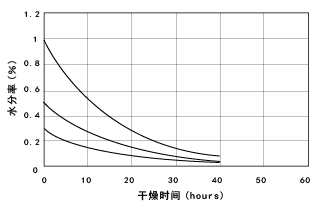

图1.6 尼龙颗粒的热风干燥条件和平衡水分率

(干燥温度:80℃)

B.热风干燥

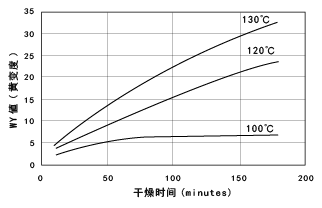

热风干燥方式有循环架式热风干燥机,料斗暖风机,以及相应的配有干燥装置的成型机。热风干燥下的尼龙颗粒干燥度由颗粒形状、初期以及最终的水分率、干燥温度和干燥空气温度、相对温度等决定。尼龙颗粒在持续80℃的热风干燥下,其空气的干燥状态和平衡水分率间的关系详见图1.6。从此图可判断干燥度是由干燥机吸入空气的绝对湿度(含水量)所左右。但诸如普通的循环架式热风干燥机和料斗暖风机,因干燥空气是直接从大气吸入,干燥度由大气的相对湿度所决定,因此可以认为随着季节的不同容易干燥程度也易受影响。干燥低湿度的颗粒,反而有提高水分含量的危险性,且在高温高湿环境下,可能无法完全干燥。干燥温度越高时间越长,干燥度虽会上升,但是高温下由于热风干燥会发生氧化变色的情况,所以必须控制干燥温度。改变干燥温度和时间,热风干燥下的尼龙颗粒色调变化如图1.7所示。使用通用的热风干燥机,防止氧化变色的干燥温度需要维持在80~90℃以下。

尼龙颗粒的热风干燥曲线详见图1.8。如若过度吸湿,在不氧化变色的温度范围内,可以判断在短时间内无法完全干燥。

图1.7.尼龙66颗粒的热风干燥所引起的色调变化

图1.7.尼龙66颗粒的热风干燥所引起的色调变化 图1.8.尼龙6颗粒的热风干燥曲线

图1.8.尼龙6颗粒的热风干燥曲线

(注:根据干燥剂吸入空气的结露点皆有不同)

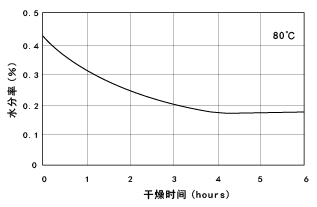

图1.9~10中显示了成型机内配有干燥装置情况下的干燥曲线。此方式,是将含有水分的空气通过干燥装置除湿后,干燥的空气加热为热风并循环再次利用。这样的话,颗粒通常只会与极低湿度的空气相接触。因此法可以防止前面所述的季节变化问题,是极为理想的干燥方式。然而,此方式同样需要注意氧化变色问题,且干燥能力毕竟有限,不言而喻,尽可能的不让尼龙颗粒过分吸湿最为理想。

图1.9 尼龙66颗粒的除湿干燥曲线(80℃)

图1.9 尼龙66颗粒的除湿干燥曲线(80℃) 图1.10 尼龙66粒子的除湿干燥曲线

图1.10 尼龙66粒子的除湿干燥曲线

(70℃ 干燥空气的结露点-35℃)

再生利用

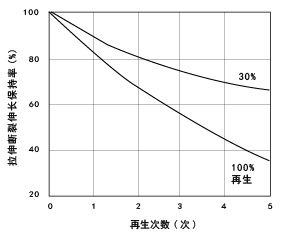

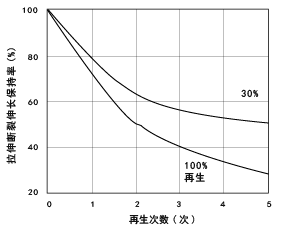

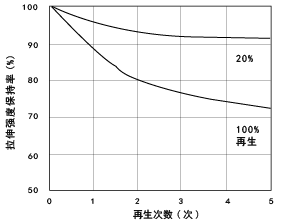

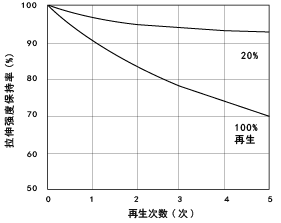

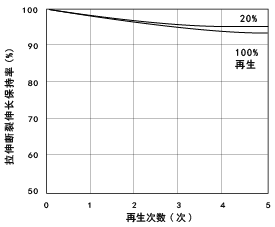

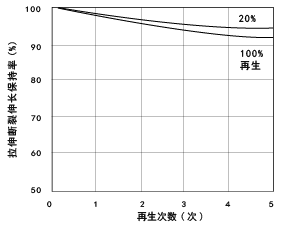

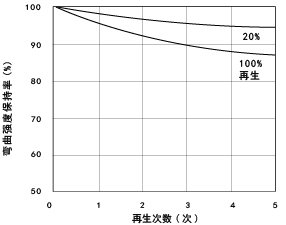

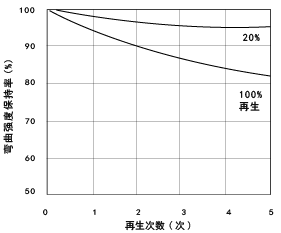

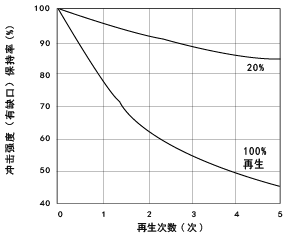

注道,流道等反复利用之际,再生使用材料要一直保存在干燥环境下,或是在成型前需要利用适当的条件进行干燥。经历了再次加工,和强化材料在成型工程中经受疲劳折损,再生材料的性质会发生改变。一般情况下,因为再生机械强度会减弱,但是另一方面,其电气特性、滑动特性、燃烧性、耐化学性等皆不会发生变化。再生特性变化的图示,非强化尼龙6,66详见图1.11~12,玻璃纤维强化尼龙6,66详见图1.13~22.。温度条件如下。

机筒温度(尼龙6): 260℃

机筒温度(尼龙66): 290℃

模具温度: 80℃

再生方法: 成型品经粉碎机中破碎后按照规定的再生材料比率将新材均匀混合后,转入注塑成型。

再生次数: 1~5次

非强化品除了拉伸断裂伸长率以外,几乎维持100%物性值。若玻璃纤维强化品的再生比率在20%以内,我们从实验案例中可以得出冲击强度外的物性都能维持在90%以上。但是,若使用再生材料,需要严格执行再生材料的生产管理,最重要的是充分探讨了产品的所需特性后再决定其再生比率。且,再生材料粉碎时,机器刀刃上的残有的微小粉粒可能会混入材料中,特别是将再生材料运用在小型电器零部件上,需要十分的注意。其他运用情况下,也存在混入材料粉粒造成的成型品不稳定性。诸如此类情况下,我们推荐去除微小粉粒。

且,关于UL认证材料UL746D,已有明文规定工程内再生处理上,只可添加混入25%以内重量的再生材料。若添加了超过25%重量的再生材料,UL也做出了需进行确认试验才方能批准的明文规定。

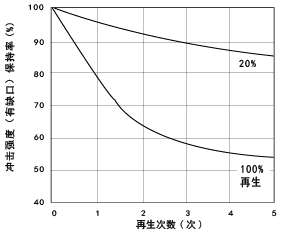

图1.11 非强化尼龙6的再生所引起的拉伸断裂伸长率的变化

图1.11 非强化尼龙6的再生所引起的拉伸断裂伸长率的变化 图1.12 非强化尼龙66的再生所引起的拉伸断裂伸长率的变化

图1.12 非强化尼龙66的再生所引起的拉伸断裂伸长率的变化 图1.13 30%玻璃纤维强化尼龙6的

图1.13 30%玻璃纤维强化尼龙6的

再生所引起的拉伸强度变化 图1.14 30%玻璃纤维强化尼龙66的

图1.14 30%玻璃纤维强化尼龙66的

再生所引起的拉伸强度的变化 图1.15 30%玻璃纤维强化尼龙6的

图1.15 30%玻璃纤维强化尼龙6的

再生所引起的拉伸断裂伸长率的变化 图1.16 30%玻璃纤维强化尼龙66的

图1.16 30%玻璃纤维强化尼龙66的

再生所引起的拉伸断裂伸长率的变化 图1.17. 30%玻璃纤维强化尼龙6的

图1.17. 30%玻璃纤维强化尼龙6的

再生所引起的弯曲强度变化 图1.18. 30%玻璃纤维强化尼龙66的

图1.18. 30%玻璃纤维强化尼龙66的

再生所引起的弯曲强度变化 图1.19 .30%玻璃纤维强化尼龙6的

图1.19 .30%玻璃纤维强化尼龙6的

再生所引起的弯曲模量变化 图1.20 .30%玻璃纤维强化尼龙66的

图1.20 .30%玻璃纤维强化尼龙66的

再生所引起的弯曲模量变化 图1.21 .30%玻璃纤维强化尼龙6的

图1.21 .30%玻璃纤维强化尼龙6的

再生所引起的冲击强度变化 图1.22 .30%玻璃纤维强化尼龙6的

图1.22 .30%玻璃纤维强化尼龙6的

再生所引起的冲击强度变化