- HOME

- 技术信息

- AMILAN™ 尼龙树脂

- 射出成型

- 成型品尺寸的计算方法

成型品尺寸的计算方法

模腔尺寸

注塑成型品的成型模腔尺寸通过以下的公式可以得出。

L=M(1+S-E)…………… 7式

其中,L: 模腔尺寸

M: 成型品的尺寸

S: 成型收缩率

E: 环境和使用条件(温度,吸水,蠕变等)产生的尺寸变化

S和E等的尺寸变化原因将会在以下的项目中详细描述。

成型收缩

Ⅰ. 成型收缩的定义

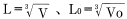

线性成性收缩率(通常就称为成型收缩率)SL,体积成性收缩率SV用以下公式来定义。

其中,

L0: 铣加工的模具阴模尺寸

L: 成型后24小时,室温放置下厚的尺寸,

V0: 铣加工的模具阴模容积,

V: 成型后24小时,室温放置下的产品体积。

如若收缩均匀,且等方向性,将

带入第8公式中,

如若收缩不均匀且等方向性,公式10不可成立。

Ⅱ. 成型收缩的产生原因

- 注入熔融聚合物后成型品凝固冷却的密度变化(此为主要原因)。

- 脱模是释压后的弹性变化和塑性变化

- 结晶度的变化

尼龙材料受到结晶度的影响犹为厉害,这取决于结晶率的温度谱形状(注)、在该温度范围内的时间和冷却时间。冷却时间。

注)

- 对聚合物加压

- 包含了内部应力的结晶核数量

- 聚合物分子的容易移动的程度

温度谱形态因以上因素变化而改变

Ⅲ. 估算成型收缩率

成型收缩率按以下顺序进行估算。

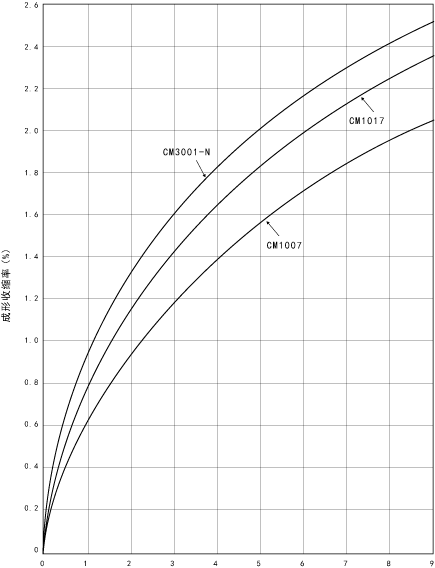

- 根据图5.1成型品的厚度和成型收缩率,得到标准成型收缩率α0的值。

- 因模具温度,冷却时间,将α0值适当地修正。

模具温度Tm高于50℃,冷却时间变长的情况下,+0.015×(Tm-50)%

模具温度Tm高于50℃,冷却时间变短的情况下,+0.010×(Tm-50)%

模具温度Tm低于50℃,冷却时间变短的情况下,-0.007×(50-Tm)%

模具温度Tm低于50℃,冷却时间变长的情况下,-0.005×(50-Tm)% - 请根据形状大小进行数据修正。

凹凸情况少,无突出突起的平板成型品是无需修正数据的。

ⅰ)诸如轴承和注口衬套等圆筒状的成型品中,减小内径值提高外径值这样的修改调整将会很大限度地影响成型品形状的复杂度,因此如有多次数据测量值,请参考后进行推算。由于模具的内部,阀门等所吸收的阻力会转化为残留应力,并冻结在成型品中。ⅱ)接着由于吸水和加热释放内部残留应变力,产生收缩。

一般,复杂的成型品的各个部分的成型收缩率各有不同。原则上ⅰとⅱ两个数据相组合进行估算。 - 聚合物从浇口流向阴模并填满之时,会发生分子取向。请根据取向性对收缩率数值进行修改。 此修改程度ⅰ在非强化等级的情况下,成型品的厚度越薄(2mm以下),注塑速度越大,模具温度越高,流体方向都会大于直角方向。如若含有玻璃纤维,情况将相反。

- 根据浇口的横截面积进行数据修改。

成型资料 : 80mm×80mm×t mm

浇口类型:薄膜

图5.1. 成型品的厚度(mm)

成型条件:聚合物温度

CM3001-N ………………… 270~280℃

CM1007、CM1017………… 250~260℃

模具温度…………………… 40~60℃

吸湿(吸水)所引起的膨胀,收缩

Ⅰ. 吸湿(吸水)现象

因尼龙是吸湿性高分子,由于吸水伴随着机械特性的变化的同时尺寸也会产生变化。但是理解吸湿现象的原理,采取适当的处理措施,便可以获得高精度的成型品。吸湿,吸水现象是一种微小物质像粗大物质扩散的变现。因此,利用扩散方程式,可以理论性地进行分析。

Ⅱ. 吸水速度

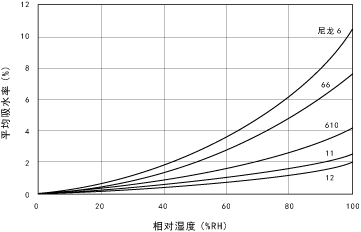

为了简单的进行分析,将半无限大物体上的吸水方向作为一次元,如若假定在距离物体表面X距离的时刻t上的浓度为C(X,t),浓度的时间性变化如下面公式所示。

其中,D为扩散常数

从公式8中得出任意时间上的平均浓度 (t)为

(t)为

接着代入

其中

t:(s) 经过的时间

C:(%) 时刻t对应的吸水率

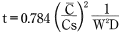

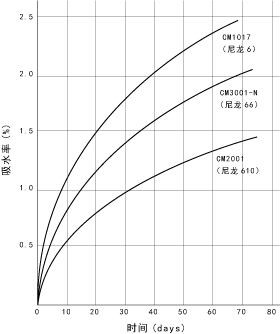

Cs:(%) 各个环境中的平均吸水率、参照图5.2

W=S/V:(1/m) 形状系数

S:(m2) 露出的表面积

V∵(m3)体积

D:(m2/S)扩散常熟 参照表 5.1

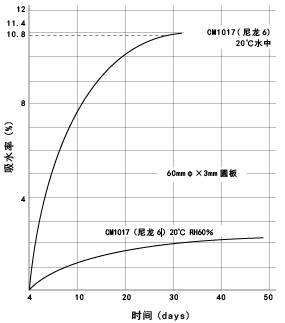

公式12中可适用于推算出平均水分率到达80%时所需的时间。并不适用于超过80%吸水率的情况下,这点请注意。可以参考图5.3,图5.4中的60φ×3mm圆板在20℃水中和RH60%时实际测出的吸水曲线。

图5.2 各类尼龙的平均吸水率(23℃)

| 尼龙种类 | 条件 | 扩散常数D(m2/S) | |

|---|---|---|---|

| CM1017 | 圆棒机械加工品 | 100℃水中 | 3.48×10-11 |

| CM1017 | 注塑成型品 | 20℃水中 | 7.84×10-13 |

| CM1017 | 注塑成型品 | 20℃、RH60% | 6.31×10-14 |

| CM1011G-30 | 注塑成型品 | 100℃水中 | 2.73×10-10 |

| CM1011G-30 | 注塑成型品 | 20℃、RH60% | 1.75×10-10 |

| CM3001-N | 注塑成型品 | 20℃、RH60% | 2.01×10-13 |

| CM3001-N | 注塑成型品 | 20℃水中 | 4.42×10-13 |

图5.3. M1017的吸水率曲线

图5.3. M1017的吸水率曲线 图5.4. 水分率的以天数为时间单位上的变化

图5.4. 水分率的以天数为时间单位上的变化

60mmφ×3mm圆板,20℃ RH60%

问题案例1

60mmφ×3mm的圆板,材质是CM1017,请推算将其放入20℃的水中,达到80%吸水率的饱和度所需要的时间。

<解>

从表5.1得出D=7.84 × 1013m2/S.

将以上的值代入公式12中得

问题案例2

将上述的成型品放入20℃,RH60%的空气中,请推算吸水率在达到80%所需要的时间。

<解>

从表5.1得出D=6.31×1014m2/S W=733,将其值代入公式12中得

Ⅲ. 吸水浓度的分布

成型品吸水浓度的分布可从以下公式中求出。

因此,成型品在任意场所,任意时刻的浓度可以采用误差函数计算得出。而且可以看出成型品的吸水率就是浓度曲线的积分值。

问题案例1.

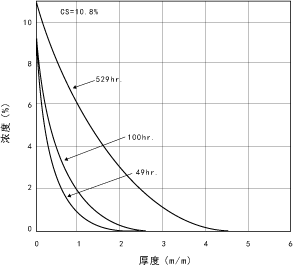

厚板,材质是CM1017,将其放入20℃的水中浸泡后,求出其经过49,100,529小时后的浓度分布。

<解> 图5.5(Cs=10.8%)

问题案例2.

将同样的成型品放置在20℃RH75%的空气中,求出经过289,1025,7056小时后的浓度分布。

<解> 图5.6(Cs=5.5%)

图5.5. CM1017分析水中浓度

图5.5. CM1017分析水中浓度 图5.6 CM1017,20℃,H75%的浓度分布

图5.6 CM1017,20℃,H75%的浓度分布

Ⅳ. 吸湿(吸水),扩散以天数为时间单位上的变化

角板(80mm×80mm×3mm),材质为CM1017,请测定其在以下两种情况下以天数为单位的吸水率变化。分别为经吸水处理(在沸腾的水中经过3小时,2小时,1小时,0.5小时,常温吸水)后情况和不经过任何吸水处理的成型品放置于恒温室内处(230±1℃),经过450天这两种情况。其结果如图5.7所示。在高湿度的梅雨期间,时间上的偏差会增大对吸水率的影响。

图5.7. 吸水,扩散在以天数单位上的变化

Ⅴ. 因吸湿(吸水)所产生的体积膨胀率

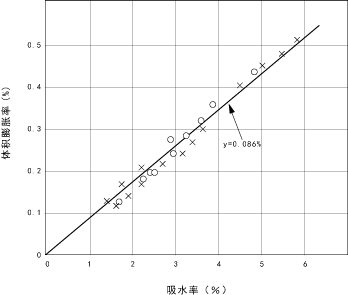

角板((80mm×80mm×3mm和5mm),材质为CM1017,其由于吸水所产生的体积膨胀率(体积增加率)的测定结果如图5.8所示。此实验的测算公式为β=0.86X ……14式

其中β:体积膨胀率、X:吸水率

并可以得出如若尼龙6上每吸水1%、大约增加0.086%的体积。

图5.8. 吸水所引起的体积膨胀率

Ⅵ. 吸湿(吸水)引起的线性膨胀率

等方向且均匀的线膨胀情况下

吸湿或吸水所引起的等方向且均匀线膨胀情况下,体积膨胀率可用以下公式引导。

V0=a・b・C、V=a・b・C(1+α/100)3、定义来自于以下公式。

其中,

V0:吸水前的成型品体积,V:吸水后的成型品体积

a, b, C:成型品的长,宽,高 α:线膨胀率β:体积膨胀率

将前半段试验公式所得出的β值0.86%/%代入公式15后,可得出α=0.28%。也就是说可以得出,每1%的尼龙6因吸水将会增加尺寸约0.28%。

我们可以判定在一般情况下,每1%的尼龙吸水后,尺寸将增加0.2~0.3%.

Ⅶ. 各向异性且不均匀线膨胀情况

一般,成型品因吸水所产生的线膨胀是各向异性且不均匀的。其主要原因为分子取向应变(聚合物模具内的流动)和残留应变(由于模具的形状的束缚所发生的成型收缩冻结应变),吸水引起的。

平板详情

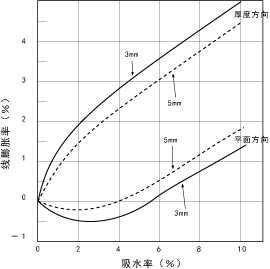

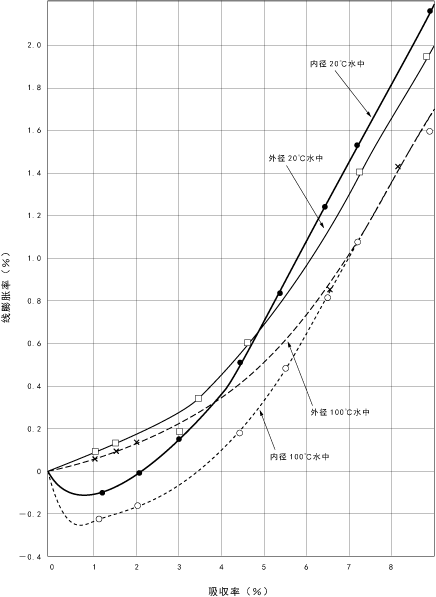

圆板(60mmφ×3mmと5mm)材质CM1017,角板(80mm×80mm×3mm)材质CM1011G-30,测定厚度方向(2轴),平面方向(x轴为聚合物的流动方向,y轴聚合物流动方向的直角方向)因吸水所长生的线膨胀率,详见图5.9,图5.10,图5.11所示。

ⅰ可以清晰地看出厚度方向的尺寸增加率突然变大。且成型品越薄增加率越大。

ⅱ吸水率在2~3%范围内平面方向的尺寸增加率并未有很大的改变。相反,因一定吸水后会产生的分子收缩。

图5.9. 圆板(60φ×3.5)吸水所产生的线膨胀率CM1017

图5.9. 圆板(60φ×3.5)吸水所产生的线膨胀率CM1017 图5.10. 角板吸水所产生的线膨胀率(平面方向)

图5.10. 角板吸水所产生的线膨胀率(平面方向)

材质CM1011G-30

图5.11 角板吸水所引起的线膨胀(厚度方向)

材质CM1011G-30

这可以认为是分子取向松弛所产生影响。关于分子取向应变,见以下详述。

在分子取向上有填充时取向,填料时取向,冷却时取向。填充取向是指聚合物填充阴模时跟随流体方向分子的流动状态。若是急速将聚合物填充入冷模具内,接触模具壁面的一层会急速冷冻,流动速度接近于零。但是中心区域将会产生很大的速度,因此流体方向各层间会产生切应力,链状高分子受到拉伸并取向。加入玻璃纤维的尼龙情况,分子配向与玻璃纤维取向一致。这样就可以理解为什么成型品越薄分子取向越大。

所谓的填充时取向是将聚合物填充满阴模后,活塞二次施压后,直到浇口封闭的聚合物流动,若干分子被取向的状态。注塑时间(维持压力时间)如若果断,范围聚合物的内压会成零,这样浇口封闭时聚合物会逆流向阴模外。所以无论如何要在浇口封闭前使聚合物往低压方向流动,若干分子可取向。

冷却时聚合物聚合物会被推向凝固低温区域,冷却时取向指的就是此时内部聚合物的活动取向。成型品超厚且不均匀的情况很大都是冷却时取向所引起的。即为,分子取向方向垂直于空洞或气泡的方向。

以上就是分子取向的三种类型。其中填充时取向在成型品中的发生较为显著。

这些分子取向因吸水将会产生何种变化,经考察此取向过程后,可以得出因为聚合物的流动方向取向各层,层与层间将会因渗入水后厚度方向上容易产生膨胀;平面方向较长,分子间互相影响不易取向,所以很难膨胀。相反的,拉伸厚度方向可以使分子活动容易松弛,连平面方向的尺寸也可以产生收缩。

圆筒状成型品详情

轴承座(外径60mmφ、内径54mmφ、高度30mm)材质CM1017因吸水所引发的内外径尺寸变化率测定结果详见图5.12。从图中可以得出内径的线膨胀率相比外径更小。而且,吸水率在1~4%范围内并不发生膨胀而是收缩。外径的膨胀率在1~3%范围内也很小。

②可以得出在100℃水中吸水后的线膨胀率相比20℃更小。

造成③①的原因也与前项所述的分子取向应变松弛有关。主要为聚合物冷却时的模具形状(嵌件等)的束缚产生的残留应变松弛。残留应变随着温度变高,再加之吸水易于松弛。这样可以更容易理解现象②。

普通成型品情况

普通成型品,因吸水所引发的尺寸变化率可以结合平板,圆筒状的情况来考虑,并通过以下公式表示。

Ew=A-B-C ……16式

其中

A:因吸水所引起的膨胀,每1%吸水产生0.25~0..3%的膨胀

B:分子取向应变缓产生收缩,浇口位置(聚合物的流体方向)成型品模压产生的影响。

C:因残留应力的松弛所引发的收缩,模具形状,嵌件,成型条件产生的影响。

其中,A,B,B的值大部分都是根据以往发生情况所推算出的。因此需要从日常业务中进行数据积累。

图5.12轴承(60φ×54×30)因吸水所产生的尺寸变化率

温度所引起的膨胀,收缩

包括了尼龙等的普通树脂成型品会因温度所以其的尺寸变化极大,所以请务必注意。一遇高温即软化,并发生变形。若遇到低温,嵌件模具附近会产生裂缝。

因温度所引起的变化虽可以通过聚合物的线膨胀系数计算得出,但实际上并不是很适用。

因为是通过成型品的残留应力发生松弛,且尼龙材料是结晶聚合物故此会促进结晶化的产生,这样的话线膨胀系数便会不同。成型品整体上热膨胀,收缩会发生各异向性,这和前半段操作环节的吸水引发情况相同。我们将会通过以下各项来说明。

Ⅰ. 热膨胀系数

各尼龙的线膨胀系数如同表5.2所示。这些数据是通过无残留应变的热处理后的样品测定结果。

| 尼龙种类 | 线膨胀系数 |

|---|---|

| 尼龙6 | 0.8×10-4/℃ |

尼龙66 |

1.0×10-4/℃ |

| 尼龙610 | 1.2×10-4/℃ |

| 尼龙12 | 1.2×10-4/℃ |

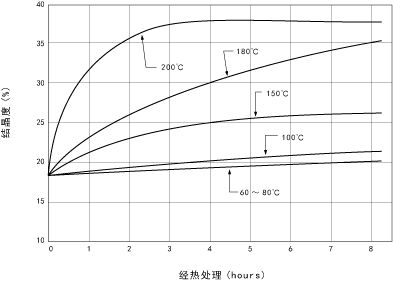

Ⅱ. 经热处理提升结晶度

尼龙的注出环形品的结晶度如同前述,会受模具温度的影响,通常在5~15%左右。尽管如此,用水,硅油,淬火油等经高温处理后,结晶度会上升。其案例测定结果详见图5.13.

图5.13经处理后的结晶度的变化

关于热处理还有一个功效是,如果无特殊加工的成型品,其表层和内部的结晶度会不均一,表层低内部高,但是经热处理后会使其变得均一。这可详细参照表5.3。也就是说,成型条件等的偏差会产生成型品结晶度不均一可通过热处理达到均一。

提升结晶度加大密度,减小尺寸。

| 样料的所取部位 | 无特殊加工成型 | 经热处理后的成型 (175℃×0-5)hr |

|

|---|---|---|---|

| 浇口部 | 表面层 | 25 | 31 |

| 中心层 | 30 | 33 | |

| 中间部 | 表面层 | 25 | 32 |

| 中心层 | 30 | 33 | |

| 注出部 | 表面层 | 24 | 31 |

| 中心层 | 29 | 33 | |

在此,就结晶度进行一下说明。

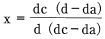

尼龙是结晶聚合物,大部分情况下是无法完全结晶的,是有结晶与非结晶混合的状态构成。 其

中,占全部的结晶比率称为结晶度。以下皆由此定义。

其中

dc:结晶体的密度

da:非结晶体的密度

d:样料密度

尼龙的dc,da如图表5.4所示。

| 尼龙种类 | dc | da |

|---|---|---|

| 尼龙6 | 1.212 | 1.113 |

| 尼龙66 | 1.24 | 1.09 |

| 尼龙610 | 1.157 | 1.041 |

Ⅲ. 残留应变的松弛

残留应变一般情况下是分子取向应变和成型时的冷却应变两种。如若在经玻璃转移点以上的高温照射后,分子的热运动会变得活跃并积蓄残留应力。

尼龙的注塑成品中,有多少残留应变想通过测定进行确认是非常困难的。现在,在有相当一部分残留应力的情况下,可用5%硫酸,5%小苏打水溶液促使产生容积裂缝的试验法,或者热膨胀测定法,内周削减法等来测定。

一般的,尼龙同聚丙乙烯和聚碳酸酯等其他热可塑性树脂相比,残留应力更容易产生裂缝。这可以被认识是尼龙的吸湿性所引起的断裂拉伸增长和拉伸系数降低所引起的。

轴承(外径31.75mmφ、内径26.26mmφ、 高25.40mm),材质CM3001-N的排热处理(155℃、0.5hr)上的尺寸变化测定见过详见表5.5。此处热处理所引起的尺寸变化可以将前项操作中由结晶度的影响计算进去,可以将这个变化值认定为成型(中子对于成型收缩的束缚)冷却应变的松弛引发的变化值。

| 成形条件 | 内径收缩率(%) | 长度收缩率(%) |

|---|---|---|

| 模具温度(℃) | ||

| 21 38 65 93 |

1.5 1.3 1.0 0.3 |

0.6 0.3 0.4 0.1 |

| 成形周期(sec) | ||

| 注塑时间/冷却时间 20/20 20/10 10/5 |

1.3 1.2 0.5 |

0.3 0.4 0.3 |

| 成型压力(MPa) | ||

| 140 70 |

1.2 1.4 |

0.4 0.0 |

| 机筒温度(℃) | ||

| 315-270-260 345-285-260 370-285-260 |

1.2 0.9 0.8 |

0.4 0.5 0.5 |

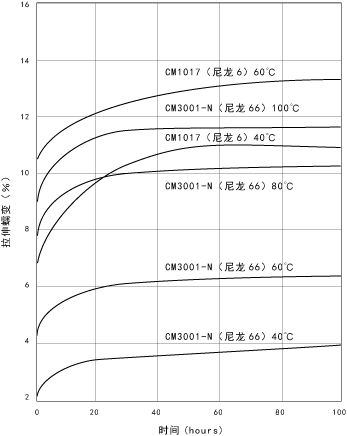

Ⅳ. 蠕变

一定负荷(应力)下随时间的变化,应变(尺寸变化)增加的现象称为蠕变。但是即使将塑料放置于常温环境附件,一旦遇到高温后也会发生显著地蠕变现象,这点请务必注意。图5.14中显示的就是在应力20MPa下CM3001-N,CM1017的拉伸蠕变。

图5.14. CM1017(尼龙6),CM3001-N

(尼龙66)的拉伸蠕变(应力20MPa)

Ⅴ. 热应力的产生

当温度很难引起尺寸变化的时候,会产生成型品变形量所对应的热应力。温度上升时会降低热应力,温度下降时会产生拉伸热应力。这就是有嵌件的情况下,低温也能产生裂缝的原因。

热应力由以下公式来表达。

σ=E ・α ・Δt…17式

其中,

σ: 热应力(MPa)

E: 在设定温度下的纵向拉伸系数(MPa)

α: 线膨胀系数 (1/℃)

Δt: 温度差(℃)

这种热应力当为聚合物的拉伸和收缩断裂水平一倍以上时会产生破坏。而且加之前项操作的残留应力,会极其容易产生断裂情况。

(b)总结

归纳温度变化所引起膨胀,收缩Et,表述如下。

①常温转为高温时

Et=1 ・ α ・ Δt-Δρ-ε+Ec……18式

其中

1 ・ α ・ Δt: 线膨胀、1:成型品的长度、α:线膨胀系数

Δt:温度差

Δρ:结晶度(密度)上升所引起的单方向体积收缩

ε:松弛残留应变所引起的收缩

Ec:蠕变引起的膨胀(拉伸应力的情况)

②常温转为低温情况

Et=1 ・ α ・ Δt

拉伸热应力被嵌套和模具形状所抑制是,成型品会产生裂缝。

(尤其是残留应力被大量积蓄的情况下)

松弛残留应力引起的收缩

如同前面所述,成型品中的残留应力和应变有(1)熔融聚合物因急速冷却产生热应力(2)分子取向所产生应变 (3)软化焦点,熔点附近的材料容积(密度)变化引起的应变。

以上的应变都会应前述的吸水,温度变化产生松弛,尺寸上引起收缩变化。

Ⅰ. 热应力所产生的应变

被填充进模具的聚合物与模具避免接触的瞬间在静水力学的作用下,会产生垂直于壁面的应力。然后聚合物慢慢地冷却,表面开始固化,熔融在内部的液体流动产生刚性,如若进一步冷却,表面的切线方向生成压缩应力,即使降低室温,成型品中仍会有残留应力,应变被残留了下来。热应力会积蓄在阴模(模具铣加工形状)的复杂程度,嵌套等中。一般的,成型品多有这种残留应变情况。

这种热应力可以说是成型品中常有现象。模具中的聚合物压力伴随冷却进行是会降低的,当压力为零时残留应变情况会在冷却初期显现。此时,外部的固定部分无法维持应力,成型品将会凹陷。

压力零点在冷却中期显示时,中心部分将会持续流动如若从外部吸吸收应力,产生气泡(巢)。

压力零点在冷却后期显示时,凹陷和气泡虽不会显现,但会残留应变。这是本项目的重点。

Ⅱ. 分子取向应变

本项目详述了经吸水后产生的膨胀,收缩详细,并再次陈述了填充时的取向。将熔融聚合物压入模具中,壁面上的切断力会因为模具坡度引起聚合物分子流动取向,分子链的排列成流体方向。这种情况下温度越高,分子的将会发生热拉伸性收缩,并因外部冷却和因热拉伸性收缩所引起的松弛使分子链间相互作用,受到制约冻结,形成残留应变留于成型品中。分子因成型品越薄取向应变越大,这样便可以理解成型收缩的各异向性的产生。

分子取向强留于脱模品中,因吸水和高温的变化将产生成型品尺寸后收缩。在苯乙烯树脂等成型上,分子取向应变也是裂纹形成的原因。(尼龙上不会产生分子取向应变所引发的裂纹)

Ⅲ. 容积(密度)变化所引起的应变

尼龙因是结晶高分子,将熔点作为界限点密度会发生变化。而且不能无视结晶度的影响。这种密度(容积)的变化在物理上是无法阻止,作为残留应变是会残留在成型品种的。但是一般,随着时间的变化就会逐渐被中和,所以密度变化下的残留应力并不是那么重要。

Ⅳ. 松弛残留应力

以上所述的残留应力,应变可以通过吸水,温度的影响来松弛。在本项中,请参考前述的各章节。

成形精度

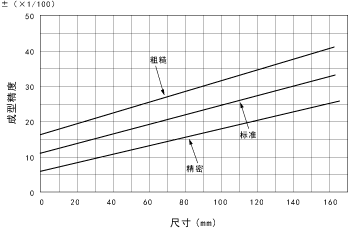

固定的成型机,固定的成型条件(机筒温度,模具温度,周期,注塑压力等)连续成型的情况下,各种尼龙成型尺寸上的变化如图5.15所示可预测其发生。

粗糙,标准,精密的区别在于如何采取一定措施去控制何种成型条件,这是由成型机,模具温度,材料的流动性等所决定的。

图5.15成型精度

尼龙成型品的尺寸稳定化处理(整合)

Ⅰ. 成型品的尺寸精度

尼龙成型品产生尺寸误差的主要原因有

- 与模具直接相关

模具的基本构造

模具的模板

模具的制作误差

模具磨耗 - 与成型工序相关

成型方式的种类

成型条件的变化

成型操作变化 - 与成型材料相关

材料等级变化

批次差异

润滑剂添加量 - 成型所经过的时间变化

吸湿,扩散等引起的吸水变化

温度变化

蠕变变化

基于上次原因,请综合各项目因素来推测尺寸精度。

Ⅱ. 为了尺寸稳定化的后期处理

- 热处理

相比于成型品上被使用的温度,可以提高10~20℃进行热处理更合适。热处理时间可以通过热传导问题进行计算(热传导公式得出)。不用向尼龙中注入热处理剂,虽然只要是有良好热稳定性且操作上无危险的处理剂就可行了,但是一般情况下,还是会选用水,流动石蜡,淬火用硅油。充分搅拌热处理液,一定要注意不引起局部过热。

在小型零件1处充分进行热处理时,将处理液倒入金属网框中后进行处理最为简易。

结束指定热处理后将成型品从溶剂中取出,必须放入纸板箱进行冷却。

如若使用温度在70℃以下,可在沸腾水中进行充分处理(以下会介绍吸水处理)。 - 吸水处理

调查成型品被使用温度,从图5.2中来控制平衡吸水率。实施时,要比平衡吸水率多吸1~2%左右的的水。

吸水处理时间可从公式12中得出。吸水处理方法与热处理方法相同即可。 - 湿度调节处理

以为通过吸水处理成型品就可以充分吸收且稳定化,这样的考虑还是过于草率的。如图5.2,图5.4所示,应为规定表面10%内部0%这样的部分吸水率。还要,放置于使用环境中进行湿度调节。成型品的厚度会影响湿度调节时间,大约要花费3周以上的时间。图5.7为说明例。