- HOME

- 技术信息

- TORELINA™ PPS树脂

- Various Properties

- 二次加工

- 物理接合

物理接合

Ⅰ. 热熔接法

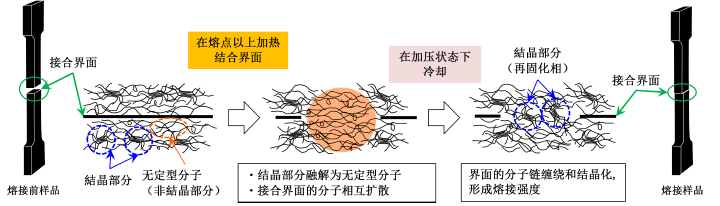

如果要将多个成型品组合成一个部品,对于热塑性塑料一般采用热熔接方法。该方法是将成型品的接合处熔融(使用如图10.7所示的方法)后,然后边加压边进行冷却,成型品就接合在一起,如图10.7所示。由于在接合界面的分子扩散,分子链发生缠绕和以及结晶化,在熔接部位形成了接合强度。因此,基本上相同类型的PPS树脂制品可以接合在一起。对于不同类型的树脂,如果聚合物具有相似的溶解参数值(SP: Solubility Parameter)的话,也是可以进行接合的。在使用PPS树脂时,还有可能与其他聚合物进行聚合(例如:聚酰胺或聚酯),有必要考虑特殊材料的设计,譬如聚合物合金等。在某些情况下,可以采用多层挤出成型将不同材料组合在一起,例如薄膜产品和管制产品。关于不同聚合物的接合详情,可以联系我们。

图10.7 热熔接机理

Ⅱ. 热熔接方法的特征对比

表10.8列出了TORELINA™使用各种代表性热熔接方法进行接合的特征。不同的熔接方法具有不同的特征,所以必须充分考虑制品的尺寸与形状、制品的特性要求,以及经济性(例如:设备价格和周期),选择合适的接合方法。

表 10.8 热熔接方法对比特征

| Item | Representative thermal welding method | |||||

|---|---|---|---|---|---|---|

| Hot-plate welding | Ultrasonic welding | Vibration welding | Spin welding | Laser welding | DSI molding | |

| Compatible shapes (Limitations) |

Other than extreme 3-D shapes | Relatively small parts (Limited due to the molded product size) |

Other than extreme 3-D shapes (Limited due to the vibration direction) |

Cylindrical shapes only | Relatively thin wall parts (Limited due to laser beam transmission) |

Shapes that can be released from the mold |

| Compatible materials | Some thermoplastic resins not permitted | Thermoplastic resins in general | Thermoplastic resins in general | Thermoplastic resins in general | Some not permitted (Combination of transmitting material and absorber) |

Thermoplastic resins in general |

| Joint appearance | Some of the resin runs off. |

Some of the resin runs off. |

Some of the resin runs off. |

Some of the resin runs off. |

Good | Good |

| Welding cycle | Slow | Fast | Fast | Fast | Fast | Product extraction: 1 time/2 shots |

| Power consumption | Low | Low | Medium | Low | Low | High |

| Reproducibility | Medium | High | High | High | High | High |

| Influence on built-in parts | Heat | Vibration | Vibration | Rotation | None | - |

Ⅲ. 如何选择TORELINA™的规格

不管使用何种热熔接方法,通过提高分子间的缠绕效果来增加熔接强度,是所有方法中最常见的手段。在选择材料时,除了物性要满足制品的特性,还要注意以下几点。

◆选择热熔接规格的PPS的要点

- 线型PPS

- 高分子量(低流动性)

- 固化较慢(低结晶温度,弹性体改性等)

- 强化材含量较低

◆TORELIN™ 热熔接用推荐规格

非强化PPS树脂(全体): A900 和A670系列

线型PPS:A602和A604 系列

弹性体改性PPS: A673M

- * 交联型PPS和高填充规格也可应用于热熔接,但是它们相比以上推荐规格,在熔接强度,最佳熔接条件幅度(工艺窗口)等方面相对较小。

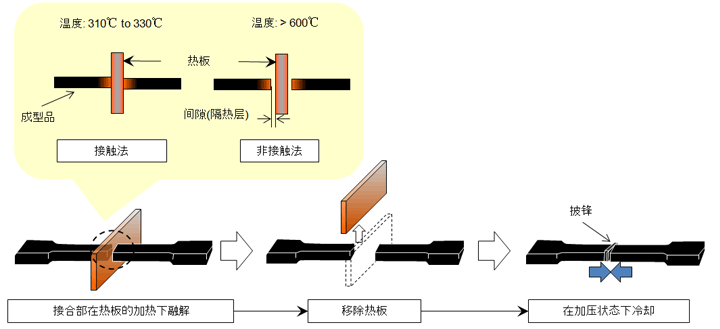

Ⅳ. 加热板熔接

如图10.8所示,使用加热板熔接的方法,是先将成型品需要接合的部位使用加热板同时进行熔融,然后熔融的部位连接在一起,在加压的状态下接合,直至冷却和固化。

图 10.8 加热板熔接方法工艺

使用加热板将成型品熔融的方法大致可以分为两种类型,一种是接触型,就是将成型品需要熔融的部位直接与加热板接触。另一种是非接触型,这些部位不直接与加热板接触,而是通过加热板辐射散发出来的热量进行熔融。

对于接触型方法,由于从加热板传导到成型品的热量是很高的,加热板的温度应设置在树脂的熔融温度基础上,再加上20℃~50℃。TORELINA™的熔接温度可设定在300℃~ 330℃。相比非接触型方法来说,它可以获得一个相对较宽的工艺窗口,但是因为成型品直接与加热板接触,为了抑制拉丝的产生,加热板状态的管理(包括树脂的剥离处理)就显得非常重要。

对于非接触型方法,存在于加热板与成型品之间的空气层具有较高的隔热效果,所以加热板温度的设置应比接触型方法的温度要高。通常来说,尽管要考虑加热板与成型品之间的空隙大小,但温度至少要设定在600℃以上。如果加热板与成型品之间的空隙太小,或者加热板温度过高,会造成成型品表面的热履历过剩,可能会出现由于树脂分解而产生气体,从而导致熔接失败。因此把握空隙大小与加热板温度之间的关系尤为重要。另外,虽然非接触型方法的工艺窗口很窄,但是由于没有树脂附着在加热板上,因此,加热板状态的管理是非常容易的。这种方法更适用于持续生产。

主要影响熔接的因素包括加热板的温度、加热时间和熔接余量。当然还包括接触型方法中的熔融余量和非接触型方法中试验片与加热板之间的距离(mm)。熔接余量是成型品熔融后被压在一起的行程(mm)或压力(MPa),而熔融余量则是成型品在加热过程中,反作用给加热板的行程(mm)或压力(MPa)。如果熔融余量和熔接余量太小,将会造成熔融不足和熔接不足。反之,这些参数过大,将会出现大量的披峰和熔接不足。

◆试验例-TORELINA™的加热板可熔接性-

表10.9列出了TORELINA™的加热板可熔接性。非强化PPS树脂根据加热板温度呈现出不同的伸长率,但是接合强度可以达到和母材拉伸强度差不多的大小。相比之下,弹性体改性规格A575W20的接合强度却会低于母材自身强度的30%。在接合部位,因为强化材会发生取向,结晶状态也不同于周围部分,可能会出现应力集中现象,所以接合强度不能达到母材强度那么高的水平。对于A310MX04,其强化材含量较高,即使在表观接合面积相同的情况下,由于强化材阻止了PPS分子的扩散,所以影响接合的实际接合面积要比其他材料要小,导致接合强度也就更小。

表10.9 TORELINA™的加热板可接合性(接触型方法)

| TORELINA Grade |

Hot-plate welding condition | Hot-plate welding property | ||||||

|---|---|---|---|---|---|---|---|---|

| Hot-plate temperature (℃) |

Heating time (s) |

Melting allowance (mm) |

Welding allowance (mm) |

Cooling time (s) |

Tensile strength (MPa) |

Tensile fracture elongation (%) |

Fracture mode | |

| A670X01 (Unreinforced PPS) |

300 | 60 | 0.8 | 0.9 | 30 | 42 | 14 | Base material surface layer fracture |

| 310 | 60 | 0.8 | 0.9 | 30 | 43 | 35 | Base material fracture | |

| A575W20 | 320 | 30 | 0.9 | 1.2 | 30 | 40 | 1.0 | Base material surface layer fracture |

| A310MX04 | 320 | 30 | 0.9 | 1.2 | 30 | 16 | 0.4 | Interface fracture |

形状:ASTM 1号,从中切断,熔融余量和熔接余量的行程为两侧的移动距离。

Ⅴ. 超声波熔接

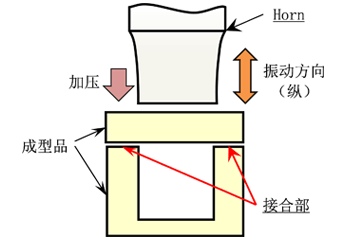

图10.9 超声波熔接方法

图10.9 超声波熔接方法

超声波熔接是利用超声波(20~40kHz)在接合面产生摩擦热,使之熔融,再接合在一起的方法。在超声波熔接中,将成型品的接合部分与共振器(又称为焊头)相接触,对成型品施加超声波振动,如图10.9所示。通过超声波引起的振动能量反复与成型品在接合界面发生碰撞而转化成热能(摩擦热),使PPS树脂熔融。还有另一种方法是接合部位离焊头有一段距离,如这里描述的那样,此方法 被称为转移接合,在该方法中,为了使接合处熔接在一起,抑制超

声波的衰减,使声波在成型品中有效的扩散是很重要的。一般来说,成型品越大,焊头与接合表面之间的距离就越大。任何超声波的衰减都会降低材料的可熔接性。所以这种熔接方法适用于尺寸较小的成型品熔接。

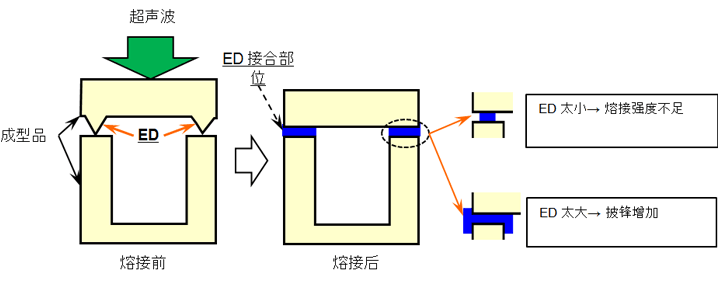

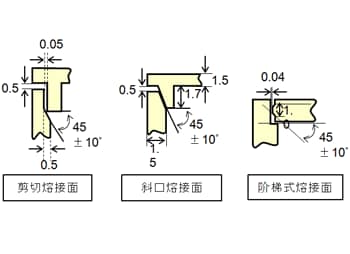

在进行超声波熔接时,可通过优化焊头形状、调整焊头与成型品接触的位置以及设计接合部等手段,来提高熔接强度和缩短熔接时间。关于设计接合部这方面特别的重要,平板接合表面(搭板对接)将会引起超声波发生散射,导致熔接不均一。因此,接合表面应如图10.10所示那样具有突起状的导熔线(以下简称ED)。确保ED与熔接面积相匹配是很重要的。如果ED太小,熔接面积也会很小,导致熔接强度不足。反之,ED太大,会产生披锋。

图 10.10 导熔线(搭板对接)

TORELINA™的结晶性很高,大件制品的ED不能得到足够的熔接强度,在这种情况下,可通过采用合适的熔接面形状(如图10.11所示的阶梯式熔接面、斜口熔接面、剪切熔接面)来增加熔接强度。特别是圆柱形,超声波熔接时使用阶梯式熔接面更为有利。

◆试验例-TORELINA™超声波可熔接性-

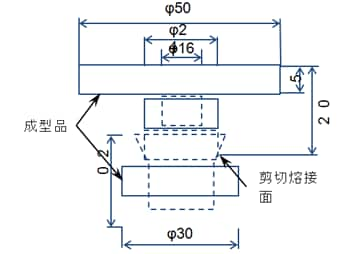

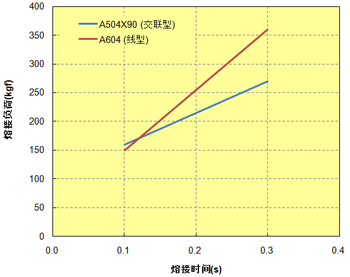

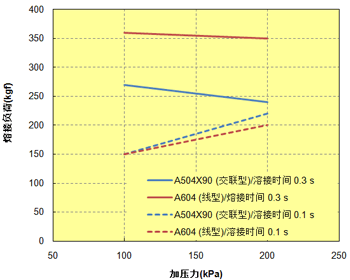

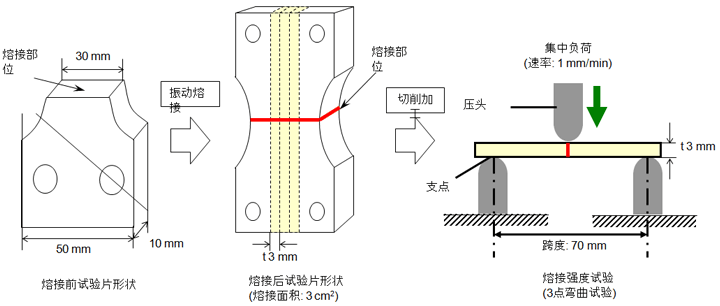

图10.12是帽状的圆柱形(阶梯式熔接)的TORELINA™通过超声波进行熔接示意图。图10.13和10.14显示了该试验的结果。将上焊件固定,再将压头以5 mm/min的速度从开口处插入,给下焊件施加一个负荷。熔接负荷表征的是熔接部位发生断裂时的负荷。超声波可熔接性随着熔接时间和加压力变化而变化,从图中可以看出熔接时间对熔接强度有很大的影响。但是当加压力较大时,延长熔接时间,可能会造成熔融余量而形成披锋和增加残余应力,进而导致熔接强度有所下降,因此有必要将条件设定在合适的范围内。另外,线型聚合类(A604)的超声波可熔接性要优于交联型聚合类(A504X90)。

图10.11 超声波熔接装配结构示例

图10.11 超声波熔接装配结构示例 图10.12 超声波可熔接性评价形状(东丽法)

图10.12 超声波可熔接性评价形状(东丽法)

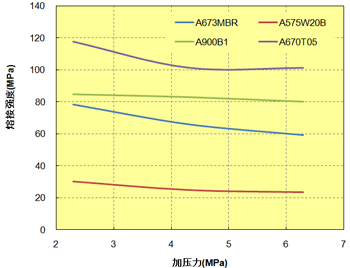

图10.13 TORELINA™超声波可熔接性与熔接时间的关系

图10.13 TORELINA™超声波可熔接性与熔接时间的关系 图10.14 TORELINA™超声波可熔接性与加压力的关系

图10.14 TORELINA™超声波可熔接性与加压力的关系

- * 振动频率:20 Hz,加圧力关系:加圧力=100kPa

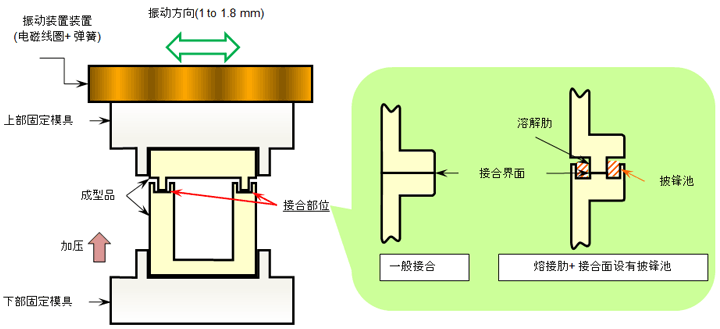

Ⅵ. 振动熔接

振动熔接是通过固定一个成型品,同时另一个成型品在加压力的状态下横向振动,在两个成型品接触的地方,由于摩擦使制品熔融,这样就能接合在一起。如图10.15所示,振动熔接仪是通过应用电磁线圈工作以抗拒弹簧而产生的横向振动,在恒定的振幅(1~1.8mm,频率为240Hz)下,使成型品反复摩擦而接合在一起。在成型品表面由于摩擦产生了热量,熔融余量逐渐在成型品表面形成,部分余量会由于加压力导致出现披锋。当达到了预设熔接深度(大约1~2mm)时,熔接仪便进入了冷却工序。振动熔接大约需要3~10秒的时间,所以其熔接时间要比超声波熔接时间更长。在成型品尺寸太大而不能使用超声波熔接的情况下,可以使用振动熔接方式。例如,振动熔接可适用于尺寸大而且结构复杂的中空成型品(如:汽车的进气岐管)。

振动熔接必须要注意的一点是横向振动的限制。如果接合表面是一个复杂的三维形状,除非将该部件分成几个部分进行熔接,否则直接熔接会容易失败。所以在设计接合面的时候必须考虑振动导熔线。图10.15显示的是一般接合面的形状,振动能散失,会导致熔接不均匀等问题。在这种情况下,增加一个熔接肋能有效地集中接合面的振动能量,另外设计披锋池也可有效地减少了修边的必要。

图 10.15 振动熔接仪的结构和接合面形状示例

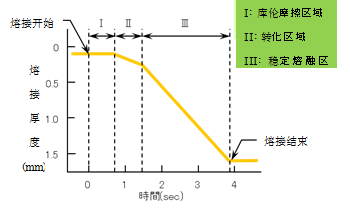

图 10.16 振动熔接的三阶段

图 10.16 振动熔接的三阶段

图10.16说明了时间与熔接深度之间的关系。在振动熔接过程中,接合状态可分为三个阶段。分别是库伦摩擦区域(I):从熔接开始到接近熔点;转化区域(II):树脂状态由固态转化到熔融态;稳定熔融区域(III):完全达到熔点并且熔融过程达到稳定。熔接时间是这三个阶段的之间之和。另外,除了材料组成以外,振幅、加压力和熔接深度,这三者是影响熔接时间的主要因素。特别是加压力是影响摩擦系数和稳定熔融区域(III)的斜率的重要因素。

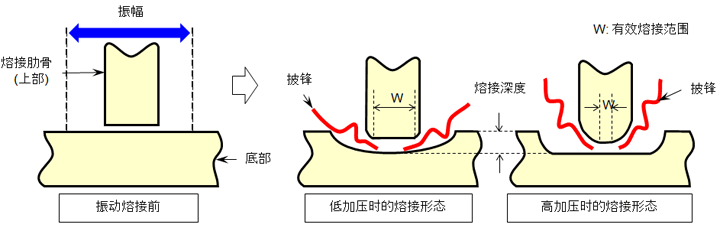

对于如图10.17所示的设计了熔接肋的熔接面的场合,要注意有效熔接范围(图中的“W”),它影响着熔接强度。对于任何给定的熔接深度,熔融状态下的熔接肋角在低压和高压下是不一样的。这就导致了熔接面积的不均匀,而且易于出现以下趋势:加压力越低,熔接强度越大,但是熔接时间更长。

图 10.17 熔接肋的有效熔接范围

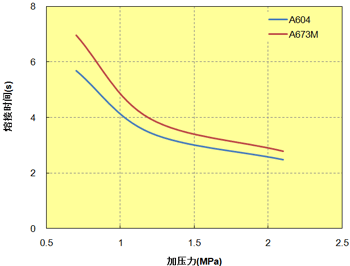

◆试验例1-含有熔接肋的成型品与压力的关系-

图10.18所示的是使用振动熔接生产的中空成型品,其形状是带熔接肋的管状。通过水压试验可测定制品的耐压强度。图10.19显示的是压力与熔接时间之间的关系。从图中可以看出,随着压力的增加,熔接时间变短。原因是加压力越大,接合面的摩擦系数越高,那么库伦摩擦区域的时间就越短,并且稳定熔融区域的斜率也越大(图10.16)。如图10.20所示,TORELINA™ A604(40%玻纤强化)随着加压力的增加耐压强度下降,原因可能是加压力越大,有效熔接范围越小,而且残余应力越大(图10.17)。另外,TORELINA™ A673M的强化材含量很低,由于弹性体降低了残余应力和应力集中的产生,使得其可熔接性要优于A604。

在汽车进气歧管等应用方面,与尼龙树脂(30%玻纤强化PA6)相比,PPS树脂由于结晶度的不同和其他因素,往往表现出稍微较低的可熔接性。

图 10.18 耐压试验用成型品形状及其熔接部形状

图 10.19 加压力与熔接时间的关系

图 10.19 加压力与熔接时间的关系 图 10.20 加压力与耐压强度的关系

图 10.20 加压力与耐压强度的关系

- * 熔接深度:1.5 mm,振幅:1.5 mm,成型温度: 320℃,模温: 80℃ (低模温成型),未退火处理

耐压强度:水压试验仪上压力计的数值

◆试验例2-TORELINA™的振动可熔接性-

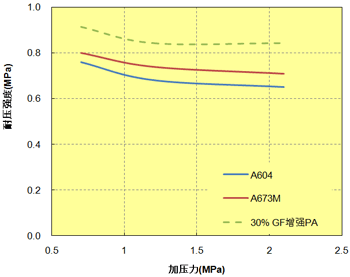

图10.21中所示的是使用的试验片(没有熔接肋)进行振动熔接。试验片被切割成一个长方形(t:3 mm)(端面经过铣加工)。图10.22显示了玻纤强化规格的振动可熔接性,对于强化材含量较低且固化速度较慢的A602LX01(20%玻纤强化),具有较高的振动可熔接性。另外,与交联聚合型的A504X90相比,线型聚合的A604的振动可熔接性更高。图10.23显示的弹性体改性和非强化规格的振动可熔接性,从图中可以看出,强化材含量较高的A575W20呈现出较低的熔接强度,反而非强化PPS具有较高的熔接强度。特别是A670T05,是弹性体改性规格,在振动可熔接性方面,它比母材的熔接强度更高。

图10.21 振动可熔接性评价的试验片的制作方法和试验条件

图 10.22 玻纤强化规格的振动可熔接性

图 10.22 玻纤强化规格的振动可熔接性 图 10.23 弹性体改性和非强化规格的振动可熔接性

图 10.23 弹性体改性和非强化规格的振动可熔接性

- * 熔接深度:1.5 mm,振幅:1.5 mm,成型温度:320℃,模温:80℃, 退火处理:130℃ x 1 hr

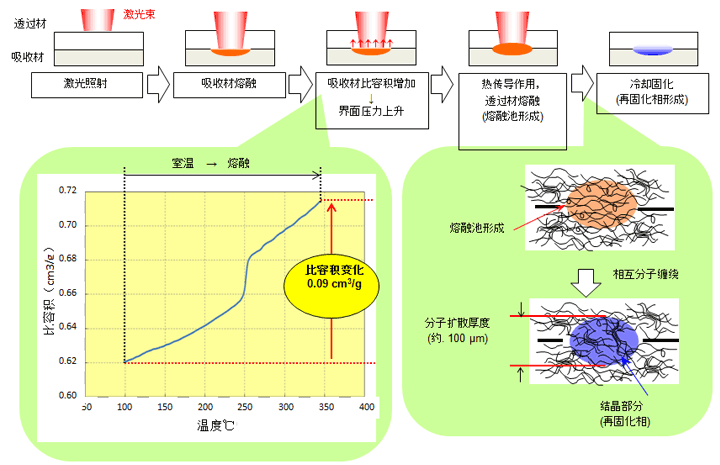

Ⅶ. 激光熔接

激光熔接基本上用于搭接接合。如图10.24所示,在激光吸收材的表面,激光束的能量转化为热能,使表面熔融,然后由于热传递导致另一个成型品表面也发生熔融后,使两者接合在一起。激光熔接一般用于金属焊接。对于金属的激光熔接,从表面到接合部全部被熔融。对于热塑性塑料,如之前描述的那样,激光束穿过透过材在接合处转化成热能,这就意味着只有接合处熔融,因此,热量引起的应变是很小的,而且可以获得较高的熔接强度。相比热熔接方法(例如:加热板熔接)部分熔融余量会以披锋的形式释放,而激光熔接很重要的特征之一就是它能不需要释放熔融余量进行熔接,能做到无披锋熔接。但是,透过材和吸收材的组合是有限制的,一般来说,使用自然色透过材和添加炭黑着色剂的黑色吸收体进行组合。

在激光熔接中,在接合表面加压,相比热板熔接,外力的作用下却不能形成熔融余量,而会在熔融过程中发生体积膨胀(比容改变),使接合界面的压力上升。如果成型品之间的空隙过大,由于比容发生变化,将不可能获得足够大的压力,进而导致热传导不足而不能熔融透过材。因此,激光熔接的压力设定需要调整与保持。

图10.24 激光熔接方法和原理

如之前所描述,热塑性树脂的激光熔接包含了一个透过材和一个吸收材。透过材的激光透过性非常重要。激光类型有很多种,例如:半导体激光(波长:635~940 nm),Nd: YAG激光(波长:1060 nm),CO2 激光(波长:9600,10,600 nm)。透过材在所使用的波长范围内的透过率必须达到15%或以上,另外,为了提高生产稳定性而加宽工艺窗口,那么透过性必须达到20%或以上。一般而言,像PPS此类由高结晶度的聚合物和强化材共混的复合材,由于激光束会在晶体部分和强化材(玻纤和/或矿物填充)发生反射和散射,导致激光束衰减,以至于激光束在透过材内部转化成能量,而不是在接合表面熔融,所以并不适用于激光熔接。

TORELINA™ A602LX01是激光熔接用途规格,它是通过优化强化材和PPS聚合物的结晶度,抑制激光束的衰减,并得到较高的激光透过率来实现激光熔接的。表10.10列出了它的特性。

表 10.10 TORELINA™ A602LX01特性(激光熔接规格)

| Item | Units | Laser welding grade | General grade | |

|---|---|---|---|---|

| A602LX01 | A604 | |||

| Density | kg/m3 | 1480 | 1660 | |

| Tensile strength | MPa | 140 | 190 | |

| Tensile elongation | % | 2.0 | 2 | |

| Flexural strength | MPa | 200 | 290 | |

| Flexural modulus | GPa | 8.0 | 15.0 | |

| Charpy impact strength | kJ/m2 | 9 | 11 | |

| Laser beam transmittance (Wavelength: 940 nm) |

t1mm | % | 35 | 17 |

| t2mm | % | 23 | 6 | |

| t3mm | % | 9 | 2 | |

| Laser welding strength | 2mmt | MPa | 42 | Welding not possible |

- * 激光熔接条件:30 W输出,扫描速度:5 mm/s,折叠接合

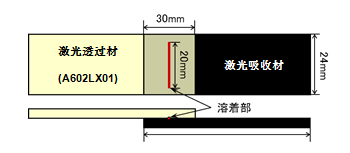

◆激光可熔接性评价方法

激光可熔接性可通过在以下条件下制作的试验片的拉伸断裂强度来测定。

图 10.25 激光熔接形状

图 10.25 激光熔接形状

(熔接试验片的制作条件)

熔接仪:35 W额定输出,半导体激光

波长:940 nm

焦点直径:Φ0.6 mm(正焦点)

接合形式:搭接方法(图10.25)

熔接长度:20 mm

拉伸速度:1 mm/min

激光透过材:TORELINA A602LX01 (t: 1 mm)

激光透过率:35% (波长:940 nm)

◆试验例1-激光熔接与熔接条件的关系-

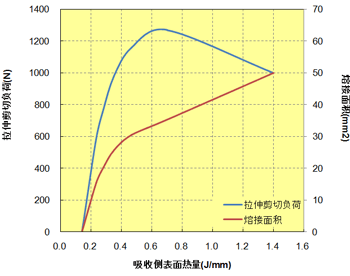

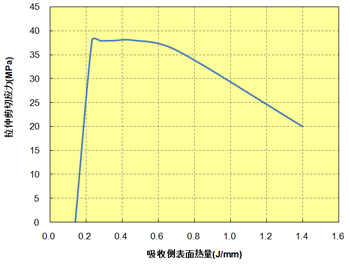

表10.11和图10.26~10.27给出了激光熔接条件与熔接强度之间的关系。根据事实可以判定,如果吸收体的表面热量为0.14 J/mm或以下时,是不会发生熔融的。如果达到0.88 J/mm或以上时,会出现发泡现象,据此可以判定树脂温度已经达到了400℃或更高,因为热量过多的输入,造成气体破裂引起发泡。

如图10.26所示,拉伸断裂负荷随着吸收体表面热量的增加而增加,但同时熔接面积也随之增加。如果用实际熔接面积除以拉伸断裂负荷,换算成拉伸断裂应力(图10.27),可以看出熔接强度在表面热量介于0.25~0.7J/mm之间时达到饱和。如果热量增加到超过0.7J/mm后,熔接强度会由于出现发泡而降低。因此可以推测,如果使用TORELINA™ A602LX01进行激光熔接,可设定条件确保热量在0.25~0.7J/mm ,可以获得一个稳定的高熔接强度。

表10.11 TORELINA™ A602LX01 激光熔接条件与熔接强度的关系

| Item | Units | Results | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Output | W | 20 | |||||||

| Scanning rate | mm/s | 50 | 30 | 25 | 20 | 15 | 10 | 8 | 5 |

| Absorbing-side surface heat amount※1 | J/mm | 0.14 | 0.23 | 0.28 | 0.35 | 0.47 | 0.70 | 0.88 | 1.40 |

| Welding state (cross section)※2 | - | ×(Not welded) | ○ | ○ | ○ | ○ | ○ | ×(Foaming) | ×(Foaming) |

| Tensile shear load | N | 0 | 583 | 770 | 980 | 1125 | 1270 | - | 1000 |

| Tensile shear stress | MPa | 0 | 38 | 38 | 38 | 38 | 36 | - | 20 |

| Welding area※3 | mm2 | 0 | 15.3 | 20.3 | 25.8 | 29.6 | 35.3 | - | 50 |

- *1 吸收体表面热量(J/mm) = 输出(W)/扫描速度(mm/s) x透过材一侧试样的透过率 (%)

- *2 熔接状态:使用偏光显微镜观察断面部分进行确认。没问题=○,观察到有问题=×

- *3 熔接面积:拉伸试验后,测量断裂面的面积。

图 10.26 激光熔接条件与拉伸断裂负荷的关系

图 10.26 激光熔接条件与拉伸断裂负荷的关系 图 10.27 激光熔接条件与拉伸断裂应力的关系

图 10.27 激光熔接条件与拉伸断裂应力的关系

◆试验例2-激光熔接中间隙的影响-

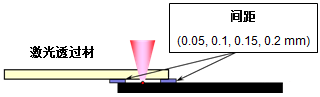

图 10.28 间隙形成方法(模拟)

图 10.28 间隙形成方法(模拟)

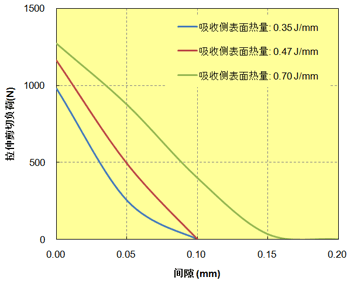

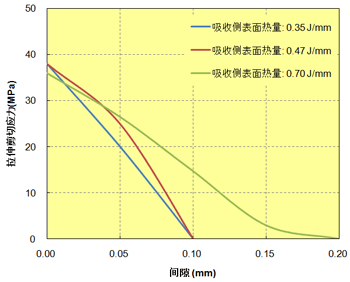

对于激光熔接,如果接合表面有间隙,将会影响熔接强度。间隙产生的主要原因是成型品翘曲和收缩造成的。如图10.28所示,将一个间隙装置插入到透过材与吸收体重叠的部分,模拟出一个间隙,然后开始激光熔接。图10.29和10.30显示了试验结果。在激光熔接中,间隙与表面热量存在着依赖关系,由于比容发生变化导致加压力下降,以至于熔接面积缩小,分子间相互扩散程度降低。因此在激光熔接时,有必要尽可能的消除间隙。要注意0.05mm或以上的间隙,它们将导致熔接部强度下降。

图 10.29 激光熔接条件(断裂负荷)与间隙的关系

图 10.29 激光熔接条件(断裂负荷)与间隙的关系 图 10.30 激光熔接(断裂应力)与间隙的关系

图 10.30 激光熔接(断裂应力)与间隙的关系

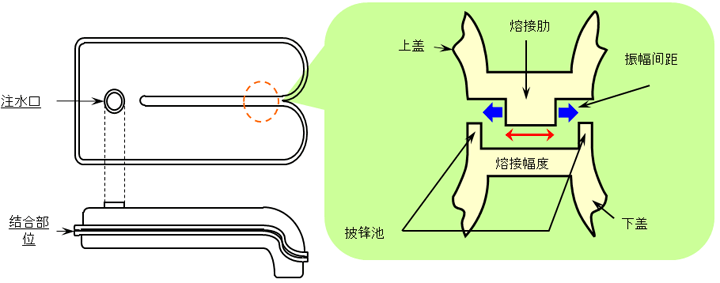

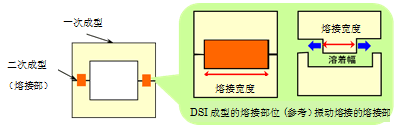

Ⅷ. 射出熔接(DSI成型)

射出熔接是使用注塑成型机成型出一次成型品,然后将一次成型品移动到二次成型的模具内进行第二次注塑,将一次成型品熔接起来的成型方法。DSI(Die Slide Injection)成型是由日本制钢所开发的,使用了两个炮筒的注塑成型机。它通过使用模具的滑块结构,是可连续进行一次成型和二次成型的双色成型机的一种,它可以通过注塑成型生产出中空的产品。

图 10.31 DSI 成型熔接示例(与振动熔接对比)

图 10.31 DSI 成型熔接示例(与振动熔接对比)

DSI成型的熔接中,将二次成型的材料注塑到一次成型品的接合界面上,二次成型材料的热量使一次成型品的接合界面熔融,并将其接合在一起。如图10.31所示,是一个接合类似箱形中空体的例子。与10.3.6部分的振动熔接的接合表面相比,可以看出,振动熔接需要振幅的间隙和披锋槽;但DSI成型是一次成型品的整个表面进行熔接,保证了熔接面积很大,因此所获得的熔接强度非常高。而且,一次成型品一取出便插入到二次成型的模具内进行熔接,这样就保证了DSI成型的高熔接强度,因为一次成型品的温度非常高,而且之后没有发生结晶变化。

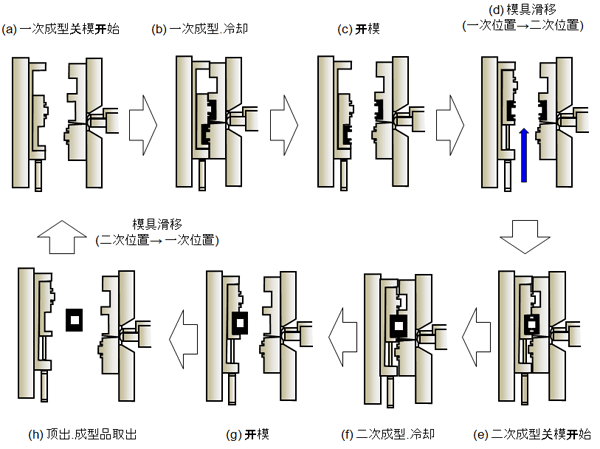

图10.32显示了使用DSI成型机射出熔接的周期进程。使用油压装置使移动侧的模腔滑块移动,通过一次材料和二次材料的交替注塑,能够连续成型出一个中空的部品。一次材料的成型性与正常注塑成型材料的成型性相同。但是二次材料的流动性和固化性很重要,因为二次材料在注塑时要通过一次材料的熔融热量保持的状态下,与一次材料的流动末端进行连接。从可熔接性和经济角度来说,一次材料和二次材料通常是同一类型材料的组合。但是由于DSI成型机有两个炮筒,材料没有必要是同一类型的。在某些情况下,如果一次材料的流动性很低,或者固化速度很快,可以通过改变二次材料,从而获得高的接合强度。

图 10.32 DSI成型机的射出熔接循环周期

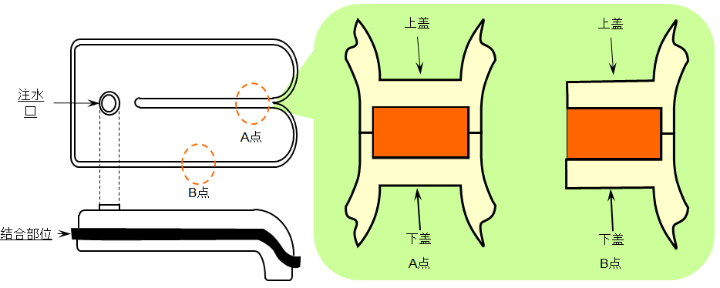

◆试验例-DSI成型的耐压强度-

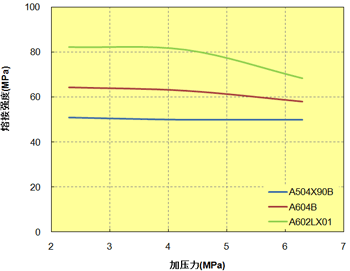

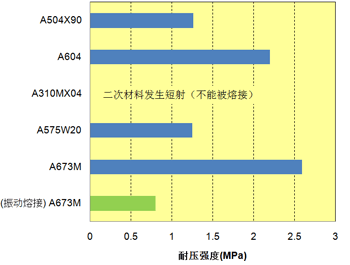

图10.33所示的是使用DSI成型机生产的管状中空成型品。通过水压试验测定耐压强度。图10.34显示了TORELINA™的DSI成型可熔接性。线型类(A604)的可熔接性要优于交联型类(A504X90)。由于A310MX04强化材含量很高,流动性较低,所以在二次材料成型时,会发生短射而不能熔接。而A575W20流动性相当好,可以用于射出熔接,但是需要注意的是,由于强化材含量的影响,耐压强度有轻微的降低。弹性体改性的A673M拥有较高的耐压强度,而且对于同一形状的制品,使用DSI射出熔接的耐压强度要比振动熔接的耐压强度高出3倍。

图 10.33 耐压试验用成型品形状和熔接部形状

图 10.34 TORELINA™的DSI 熔接性

图 10.34 TORELINA™的DSI 熔接性- ◆DSI 成型条件

成型机:日本制钢所制J220E2-M2

成型温度:

一次材料(射嘴侧):320-320-310-300 (℃)

二次材料(射嘴侧):320-320-310-300 (℃)

模温: 140℃