- HOME

- 技术信息

- TORELINA™ PPS树脂

- 注塑成型

- 注塑成型

- 炮筒温度

炮筒温度

炮筒温度与树脂温度之间的关系是根据成型机类型、塑化时的螺杆转速及其他因素而不同。一般成型机在塑化时的螺杆转速设置为100rpm时,树脂温度要比炮筒温度高出10℃~15℃的程度。

注塑成型TORELINA™材料时,对于非强化PPS树脂品种,炮筒温度最适设定在300℃~320℃之间。而强化PPS树脂品种应设定在310℃~340℃之间。对于弹性体改性的强化PPS树脂(例如:A575W20和A673M),如果成型温度太高,弹性体会发生热分解,因此会导致成型品机械性能低下、模具污染等不利影响,所以在成型时要确保炮筒温度不超过340℃。如果炮筒温度设定在300℃以下,将可能导致树脂不能充分的熔化,进而造成成型品品质低下。所以将炮筒温度设定在适当的范围内是很重要的。

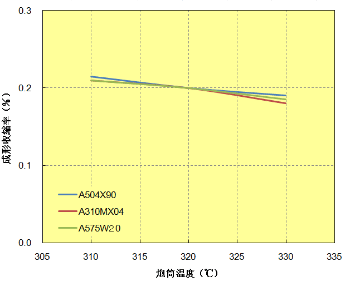

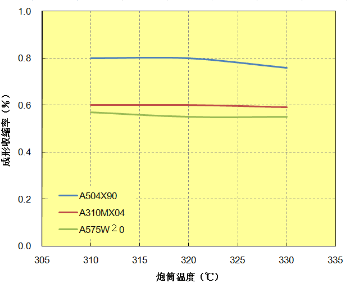

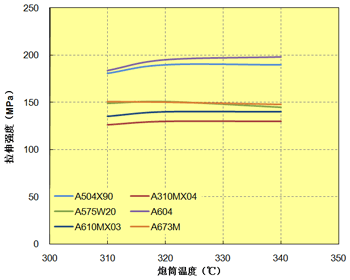

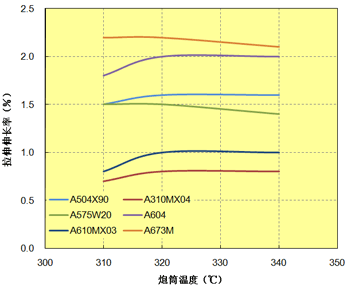

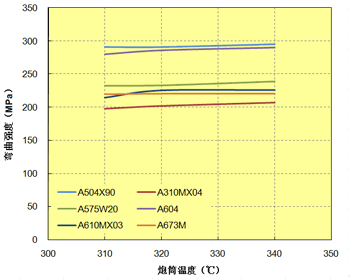

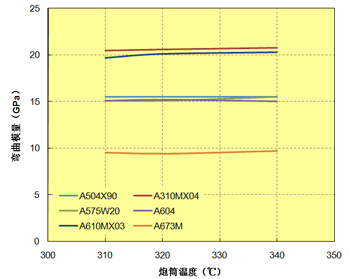

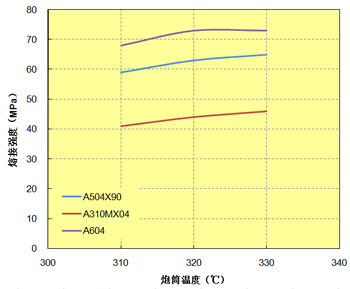

图3.6~3.12显示了TORELINA™主要产品规格的机械性能与炮筒温度之间关系的调查结果。炮筒温度每升高10℃,流动性就会增加9%。在炮筒温度设定在310℃~340℃的范围内时,炮筒温度的变化对成型收缩率、机械性能(包括熔接强度)等的影响很小。

图 3.6 炮筒温度与成型收缩率的关系(流动方向)

图 3.6 炮筒温度与成型收缩率的关系(流动方向) 图 3.7 炮筒温度与成型收缩率的关系(垂直方向)

图 3.7 炮筒温度与成型收缩率的关系(垂直方向)

- *成型品形状:80 mm x 80 mm x 3 mm t 角板,成型条件(设定值):成型温度:320℃, 模温:130℃,射出压力:下限成型压力+ 10 MPa,射出速度:100 mm/s

图 3.8 炮筒温度与拉伸强度的关系

图 3.8 炮筒温度与拉伸强度的关系 图 3.9 炮筒温度与拉伸伸长率的关系

图 3.9 炮筒温度与拉伸伸长率的关系

- * 拉伸测试方法:参照 ISO 527-1 和-2的标准。

图3.10 炮筒温度与弯曲强度的关系

图3.10 炮筒温度与弯曲强度的关系 图 3.11 炮筒温度与弯曲模量的关系

图 3.11 炮筒温度与弯曲模量的关系

- * 弯曲测试方法: 参照ISO 178标准

图 3.12 炮筒温度与熔接强度的关系

图 3.12 炮筒温度与熔接强度的关系- 熔接成型条件 (设定值)

成型温度: 330 (℃)

模具温度: 130 (℃)

射出压力:成型下限压力 + 10 (MPa)

射出速度: 100 (mm/s)

拉伸测试方法: 参照 ISO 527-1 和-2的标准

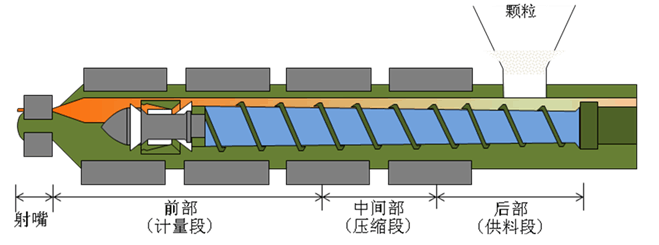

中小型注塑成型机一般有4到5个需要设定温度的部分,如图3.13所示。通常预设温度从料斗侧后部开始到射嘴部分逐渐增加,但是设定温度时也要结合成型机的特性,要点如下:

在温度可控制的炮筒部分,后部是下料段,一般而言,为了将颗粒向前段部位推进,螺杆的凹槽必须要深。由于结晶部分的形成,预干燥后的颗粒具有较高的刚性,如果后部温度太低,可能会存在未熔化的硬颗粒与螺杆或炮筒之间的摩擦而磨损。反之,后部温度太高,颗粒融化后粘在螺杆或其他部件上,导致不能顺畅下料,使颗粒的咬合性变差。 因此,在不破坏颗粒咬合性的前提下,适当将温度设定高一些。最适合的温度应介于280℃~310℃之间。

中间部是促进树脂熔化与增加熔体密度的压缩段。其螺杆凹槽要比后段浅。在中间部,由于螺杆的剪切作用,树脂会产生热量。因此,这部分的温度的设定应等于或者低于前部温度。

前部是计量段,其作用是混炼,确保熔体密度的均一性,以及维持树脂的温度。可通过检查成型品的品质(包括外观),在310℃~ 330℃范围内,对温度进行适当调整。如果这部分温度太低,将会产生流动性不好、成型品光泽度降低(模具转印性)等不良现象。反之,若温度太高,气体增加,可能产生更多的问题(例如:烧焦、银纹、模垢以及成型环境恶劣)。如果该段的温度设定达到了340℃或更高,而流动性还显得不足的话,那么必须要从其他方面进行考虑进行改善对策。例如修改模具(例:通过增加产品壁厚、扩大浇口或流道、加强排气等)或更换流动性较高规格的树脂。

射嘴的温度是影响成型品尺寸精度的主要因素,所以必须小心设定。具体而言,温度的设定取决于射嘴是固定接触式成型还是自动往返循环式成型。在射嘴固定接触式成型方式的场合,热量会传导至模具,所以温度应设定在等于或高于前部温度10℃。如果温度过低,会引起射嘴堵塞、发生冷胶等问题。反之,温度太高,将会发生拉丝的问题。这同样也适用于射嘴自动往返循环式成型方式,但不同的是,这种方式传导到模具的热量是很少,所以温度设定应低于前部温度。如果使用的不是锁闭式射嘴且在没有设定后松退的场合,成型时可能会发生流涎(漏料)的现象。总之,射嘴温度应设定相对较低,但必须比射嘴固化发生时的温度高出10~15℃。

图 3.13 注塑成型机部件