- HOME

- 技术信息

- TORELINA™ PPS树脂

- 注塑成型

- 注塑成型

- 模具温度

模具温度

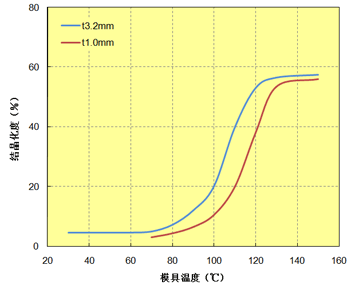

注塑成型TORELINA™材料时,模温是影响成型品外观、强度、耐热性、耐湿性以及尺寸精度的主要因素。这是因为TORELINA™的结晶度随着模温的变化而产生很大的变化。这也是所有结晶性塑料的共同特性。图3.14显示了使用TORELINA™材料(A504X90)成型的成型品与模温之间的关系。结晶度是通过广角X射线衍射仪(XRD)测量的。

图3.14 模温与结晶度的关系

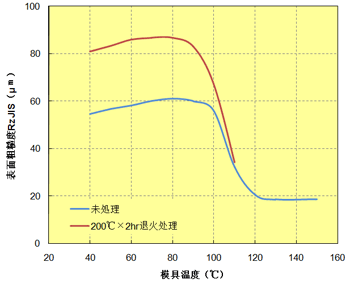

图3.14 模温与结晶度的关系 图3.15 模温与表面粗糙度的关系(10点平均粗糙度)

图3.15 模温与表面粗糙度的关系(10点平均粗糙度)

结晶度随着模温的增加而增加。特别是当温度接近TORELINA™的玻璃态转化温度(90℃)时,结晶度的变化非常大。当模温低于70℃时,成型品的结晶度低于10%。当温度达到70℃~120℃的过渡区域时,结晶度发生很大的变化。一旦温度升至120℃或更高,虽然壁厚会产生轻微的影响,结晶度将达到饱和的状态。要特别注意,当模温设定在过渡区域(70℃~120℃)时,在模温完全稳定前,由于结晶度的偏差,可能会影响品质的稳定。如果模温设定在玻璃态转变温度(90℃~100℃)附近,可能会发生脱模不良,品质不稳定等问题。有时候为了减少披锋和加快成型周期,可以使用40℃或更低模温的方式进行注塑成型,然后进行退火处理,增加结晶度。但是,这种方式会使制品的外观变差(见图3.15)。一般我们推荐模具温度设定在130℃~150℃范围内。

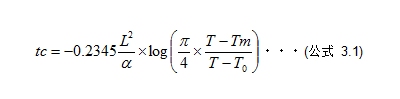

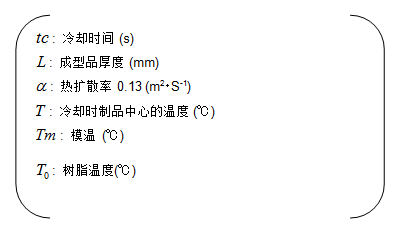

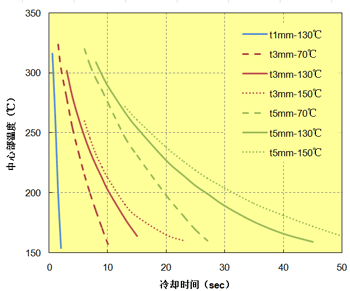

相对而言,如果模温设定越高,成型品的冷却时间就会越长,将会对成型周期不利(如图3.16所示)。此外,对于厚壁相对较大且不同部位厚度差异较大的成型品,过高的模温容易引起开裂。鉴于此,除非一些特殊的场合,模温不应该超过150℃。图3.16显示了成型品中心部温度T与冷却时间tc(根据公式3.1计算)的关系。(假定成型品是平板形状的,而且热传导是一维的)

图 3.16 制品壁厚与模温和冷却时间(计算得出)的关系 (A504X90)

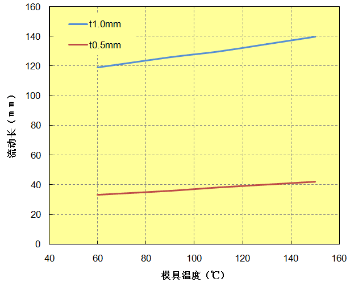

模温越高,TORELINA™的流动性越好。模温每递增10℃,流动性增加约3%~5%(图3.17)。

图 3.17 模温与流动性的关系y

图 3.17 模温与流动性的关系y

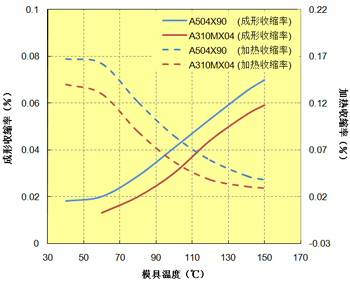

* 成型条件(设定值):模温:320℃, 射出压力: 98 MPa,,射出速度: 100 mm/s 图3.18 模温与尺寸变化的关系

图3.18 模温与尺寸变化的关系

* 成型品: ASTM 4号拉伸试验片(t 1.6 mm),,炮筒温度:320℃,测定:流动方向

图3.18显示了模温与成型收缩率、加热收缩率的关系。从图可以看出:模温越高,成型收缩率越大,而加热收缩率越小。这是所有结晶型树脂的共同特性。

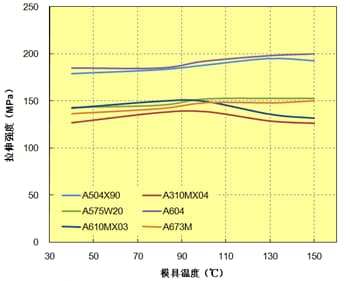

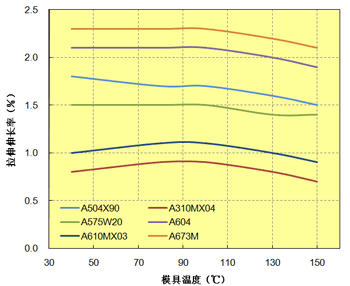

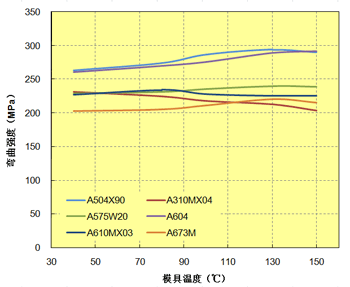

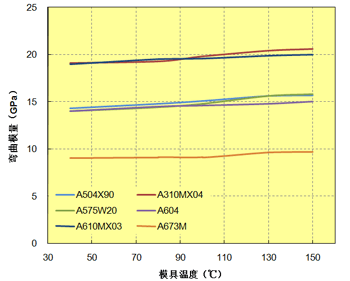

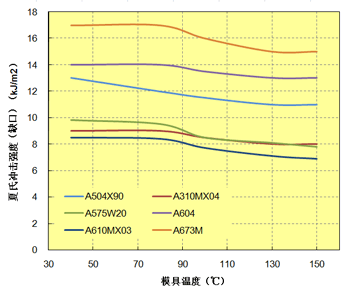

图3.19~3.23显示了模温与其他特性的关系。如图3.14所示:模温越高,成型品的结晶度越高。也就是说,材料的刚性越强,韧性越低。从图3.16可以看出,随着成型品的壁厚的减少,树脂的冷却速度显著的增加。因此成型品的壁厚越小,越容易受模温的变化的影响。

图. 3.19 模温与拉伸强度的关系

图. 3.19 模温与拉伸强度的关系 图. 3.20 模温与拉伸伸长率的关系

图. 3.20 模温与拉伸伸长率的关系 图. 3.21 模温与弯曲强度的关系

图. 3.21 模温与弯曲强度的关系 图. 3.22 模温与弯曲模量的关系

图. 3.22 模温与弯曲模量的关系 图. 3.23 模温与简支梁冲击强度的关系

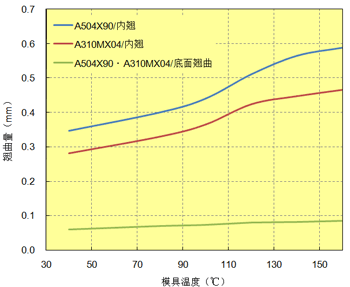

图. 3.23 模温与简支梁冲击强度的关系 图. 3.24 模温与翘曲的关系

图. 3.24 模温与翘曲的关系

- * 成型品: 20 x 50 x 90 箱型 (t 2 mm), 炮筒温度:320℃

图3.24显示了箱型成型品的模具温度与翘曲的关系的调查结果。随着模温的递增,翘曲呈现出增加的趋势,可以认为是受结晶行为的影响导致的收缩。翘曲的行为是很复杂的,而且影响因素很多,例如成型品形状、成型条件等,所以在产品设计阶段要特别注意。