- HOME

- 技术信息

- TORELINA™ PPS树脂

- 注塑成型

- 注塑成型

- 其他

其他

Ⅰ. 缓冲量

)设定炮筒温度与模温后,设定合适的缓冲量也是很重要的。也有一些特殊的成型方式,将缓冲量设为0,但是使用这种方法时,保压作用效果不够充分,以至于很容易出现成型品缺陷,例如缩痕、熔接强度不足、成型收缩率波动等。最佳缓冲量介于5~10mm之间。如果缓冲量太大,材料在成型机内滞留时间增长,可能会导致材料发生劣化分解。我们要定期的检查缓冲量,缓冲量可能会随着时间的推移,会因为止逆环的破损、螺杆或炮筒被磨损而变小,定期点检时有必要检查及更换这些部件。

Ⅱ. 射出压力

射出压力(一次)必须设定在较高的水平,以保证注塑速度能被控制。粗略估计,射出压力(一次压力)一般设定为成型填充压力下限的1.2~1.5倍。如果注塑压力太低,不能充分的控制射出速度,进而导致成型品的品质不稳定,出现外观不良、缺料等缺陷。最新的注塑成型机一般都可以在成型机的显示屏上确认射出速度与射出压力的变化(波形),当然,机型不一样,灵敏度或响应度也是不一样的,要根据所使用的成型机性能进行适当的设定。

Ⅲ. 保压

在射出工程中,一次射出压力充填约95%~98%,然后切换为保压工程。在结晶性树脂的保压阶段,由于热膨胀与结晶化这两个主要因素,成型品出现体积收缩(缩痕)和真空泡(空隙)需要进行抑制。如果保压不足,可能会导致成型品外观不良或者表面缩痕而引起的尺寸不良。如果保压过大,将可能导致残余应力与披锋的增加,在某种情况下,甚至会出现过度填充而损坏模具,所以在实际成型过程中,为了平衡缩痕与披锋时要逐步调整保压。关于保压时间的设定,在浇口凝固(浇口封闭)前,保压仍然可以对成型品产生影响,设定的保压时间等于或长于浇口封闭时间时,过多的保压时间对抑制缩痕是不起作用的。如果在设定了足够长的保压时间的场合,也不会消除制品表面的缩痕时,这说明可能是因为浇口已经封闭而导致保压没有起到效果。在这种情况下,就需要设定更高的成型温度或模具温度、重新评估模具的设计(包括浇口尺寸、浇道与流道的位置)。

Ⅳ. 射出速度

射出速度影响成型品的很多方面,例如成型时的流动性、成型品的外观,以及强化材的取向的性质(机械性能、各向异性和成型收缩率)。熔融树脂在流动阶段,由于与模具进行热交换,在模具内的流动性迅速的降低(熔融粘度增加),因此射出速度最好设定在中速或高速水平以便于树脂能迅速的注入模具。如果排气槽设置的足够大或者模具的排气功能非常好(例如:像抽真空一样)的话,成型填充时间为1s或者1s以下的条件,制品的表面将会非常漂亮,而且熔接线也不明显。另外,如果因排气不良导致熔接不充分时,气体的卷入或绝热压缩后的空气有可能会烧焦流动末端树脂,在这种情况下,最好是降低射出速度。

射出速度显示的是螺杆或活塞推进的速度,即使射出速度设置固定,树脂在模腔内的实际流动速度也随着成型品的壁厚不同而改变。为了使成型品达到稳定的品质,熔融树脂最好以均一的速度在模腔内流动。特别是对于存在壁厚差异很大部位的成型品,可通过多级成型工艺设置不同的射出速度来削减不良品的产生。

Ⅴ. 螺杆回转速

螺杆回转速是影响树脂塑化能力的重要因素之一。通常,转速的设定要保证在冷却时间内完成计量。大部分TORELINA™的规格都含有玻纤,如果螺杆回转速太高,玻纤会被破坏,从而会对机械性能产生显著的影响,对成型机也有磨损。通常将螺杆回转速设定在50~120rpm之间。另外,依存于螺杆转速的计量时间虽然会缩短,但螺杆结构及炮筒规格(如:L/D和热容量)影响颗粒的咬合性,所以每次射出时需要确认计量时间是否稳定。

Ⅵ. 螺杆背压

在同轴往复式注塑成型机的计量工程中,为了将熔融树脂推向射嘴前端,逐渐形成一个压力,推动螺杆向后退。为了阻止螺杆后退,需要给螺杆提供一个反方向的压力,这个阻止螺杆后退的压力被称为背压。背压可以起到将颗粒里的空气或者湿气以及颗粒里的挥发物质驱逐出去的作用,并提高了混炼能力从而增加了塑化密度。如果背压太低,空气和瓦斯气会残留在熔融树脂内,会导致烧焦、银纹、及其他外观不良,以及熔接部位密着不良等等。反之,背压太大将会增加材料的塑化时间,也会产生流涎。此外,也会破坏玻纤导致机械性能下降等,同样还可能发生由于剪切热导致树脂温度异常上升的情况。粗略来讲,对于玻纤强化的PPS规格的背压设定在0.2~5MPa 之间;非强化的规格的背压设定在5~10MPa之间。

Ⅶ. 射出时间

射出时间由填充时间和保压时间组成,是指被塑化的树脂从注入模腔内,直到形成成型品形状时所需要的时间。射出时间根据成型品的形状与尺寸、成型温度、模温及其他因素而不同。对于锁模力小于100t的成型机,射出时间由充模时间(约2~3s)和保压时间(持续到浇口封闭)组成。考虑到内部应力以及树脂在模具内固化导致树脂粘度增加等因素,填充时间最好要短一点(少于1s)。原则上,在没有出现排气不良和外观的问题时,填充时间应尽可能缩短。为了避免出现空洞和缩痕,保压时间要依浇口封闭时间来设定。(见(3)保压所述)。

Ⅷ. 松退

松退是指在计量完成之后,为了防止射嘴处漏料(流涎)设定的让螺杆强制后退一定距离的参数。但是如果松退量过大,空气被吸入到射嘴前端,可能产生成型品的烧焦或者银纹的不良问题。粗略而言,松退量应设定在3~5mm左右。

Ⅸ. 清机

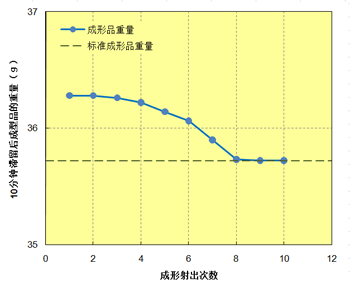

在成型TORELINA™完成之后,首先应彻底排尽炮筒内的熔融树脂,然后使用市面上销售的清洗剂或高粘度的聚乙烯等进行清机(例如:MI值为0.05 g/10 min)。根据TORELINA™规格的不同,有些规格的树脂长时间滞留在成型机内,会发生增粘的行为。所以,每次成型暂停时,要按上述的方法进行清机。以下将会看到:即使TORELINA™在320℃炮筒温度下短暂滞留(10分钟),但是流动性有微小的上升趋势,而且成型品的重量有较大的增加趋势。在这个试验例子中,需要8次射胶才可以消除树脂残留所带来的影响。另外,根据成型品的大小以及成型机炮筒的尺寸不同,恢复到正常状态的射胶次数也是不同的(图3.25)。

图 3.25 射胶次数与制品重量的关系(10分钟滞留后)

图 3.25 射胶次数与制品重量的关系(10分钟滞留后)- 规格: A504X90

形状: 80 x 80 x t 3 mm 角板

注塑成型机: 东芝 IS75E

成型温度: 320℃

模温: 130℃

成型周期: 射出/冷却 = 10/15 秒