- HOME

- 技术信息

- TORELINA™ PPS树脂

- 注塑成型

- 模具

- 模具设计的补充说明

模具设计的补充说明

Ⅰ. R角

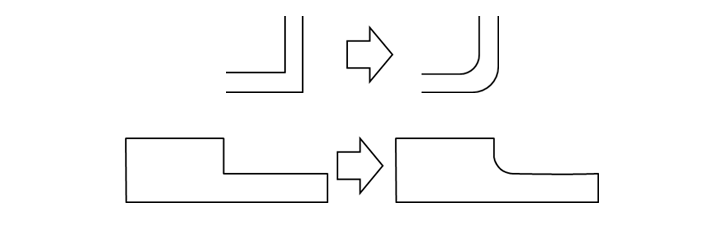

在树脂流路的方向或壁厚突然改变的部位,必须设计R角来减少应力集中系数,使树脂顺畅的流动。

图 4.1 R角示例

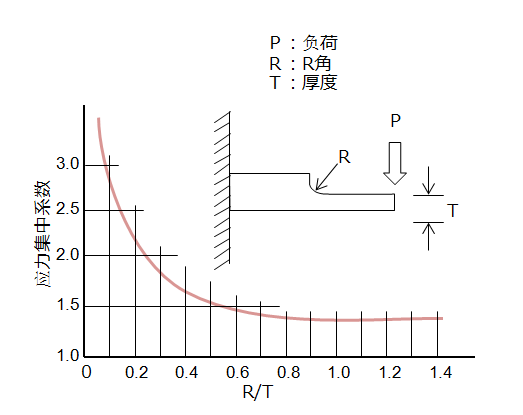

图4.2显示的是R角和应力集中系数之间的关系。TORELINA™是缺口敏感性相对较低的材料,但是很多导致制品发生破坏的情况,都可以通过设计足够大的R角避免。建议设计R角在0.5以上。

图4.2 R角与应力集中系数的关系

当熔融树脂流入到模腔的过程中,会将里面的空气进行排出。如果存在任何锐角,使得这部分的空气不能被排出去,导致空气被卷入树脂中,造成成型品缺陷(例如:空洞)。

Ⅱ. 注道

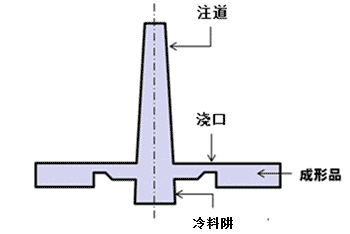

图 4.3 注道形状示例

图 4.3 注道形状示例

如图4.3所示,模具一侧的注道衬套必须要比射嘴的半径稍大,以防止树脂从射嘴漏出。注道的进口的直径必须是成型机射嘴的直径加上0.5~1.0mm。如果直径比射嘴直径大太多,有可能因为空气被卷入而产生问题。注道的拔模斜度最好设定在4°以上,并设计冷料井进行排气。为了防止注道被卡住,可在冷料井上设计一个注道锁钉(Z型销子),或者彻底的打磨内壁,在纵向进行抛光。

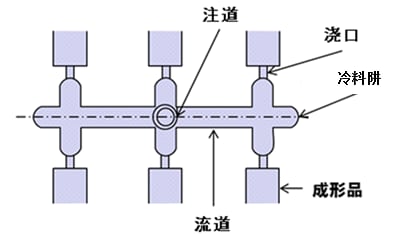

Ⅲ. 流道

流道可能是圆形、半圆形、梯形等形状。圆形是最常见的,因为它的流动阻力最小。在设计流道时,流道的直径应比壁厚大得多,这是因为如果流道的固化时间短于成型品固化时间,成型品的保压将不足,导致缩痕、空洞、尺寸精度下降等。一旦成型品尺寸、浇口数量和型腔数量等确定之后,流道长度就能决定。一般流道长度应设计得尽可能短,是为了将在流道里的压力减少降到最低。

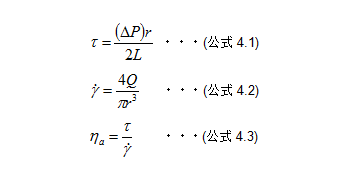

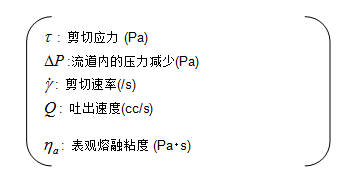

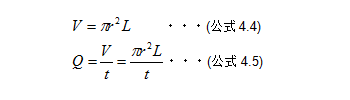

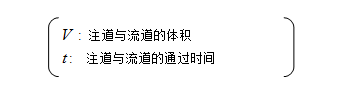

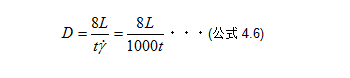

假设流道直径为D (半径:r ),流道长度为:L ,可以根据公式4.1~4.6进行粗略的计算。

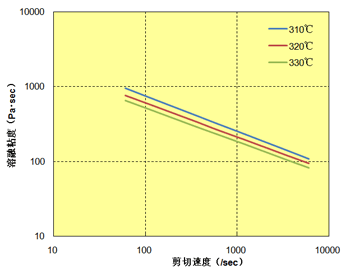

TORELINA™在流道中流动的最适剪切速率ϒ 约为1000/s。树脂温度为330℃时,A504X90的熔融粘度为200 Pa・s. (见图4.4.) 如前所述,除非实际填充时间等于或小于1s,否则将不可能得到高品质的成型品。以下表述了注道与流道的体积V 与通过时间t的关系。

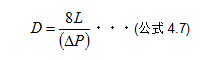

假设 ϒ=1000/s, 把公式4.2加入公式4.5,简化公式,可以得到:

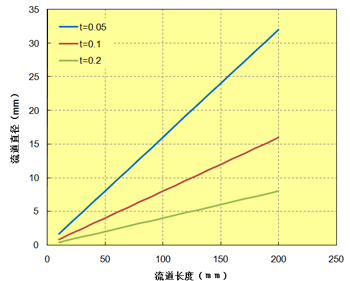

图4.5显示了公式4.6得出的流道长度与流道直径之间的关系。

图4.4 剪切速率与熔融粘度的关系(A504X90)

图4.4 剪切速率与熔融粘度的关系(A504X90)  图 4.5 流道长度与流道直径的关系

图 4.5 流道长度与流道直径的关系

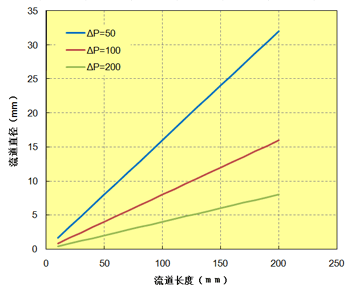

对于通常成型品来讲,注道与流道的比率接近于15%,在设计流道直径时,在流道部分通过的时间应在0.1~0.2s之间。对于多型腔的设计,如果靠近注道的那部分与离注道最远的那部分的压力减少的差别很大,浇口平衡将被打破。必须通过调节浇口直径或每个浇口的台阶长度来平衡,但是随着型腔的增多,调节会变得困难。因此,应将流道部份的压力减小到最低。假设A504X90的ϒ 为1000/s,η 为200 Pa・s,可通过公式4.3计算出 τ = 0.2 MPa。把这个剪切应力代入到公式4.1,进行化简,可以得到公式4.7(见图4.6)

图 4.6 流道长度与流道直径的关系

图 4.6 流道长度与流道直径的关系

流道长度相同时,流道的直径越大,压力降低就越小。一般来说,在流道中的压力降低应不超过射出压力的10%。另外,对于高填充规格如A310MX40等,相比A504X90热扩散要大(换句话说,A310MX40更容易冷却),所以A310MX40要比A504X90的流道直径大10%~20%。在流道末端,要设计一个冷料井(如图4.7),防止气体被卷入到成型品中。

图 4.7 冷料阱形状示例

相比冷流道,热流道可以在减少成型周期,通过设计组合点浇口减少流道的使用从而达到节省材料的目的等方面有更大的优势,但是在尺寸精度上不如冷流道。在选用热流道时,要考虑到成型品的尺寸公差。另外,热流道结构方面,要满足滞留在热嘴内的树脂容易被清除。