- HOME

- テクニカル情報

- PPS樹脂 トレリナ™

- 各種性質

- 二次加工

- 化学的接合について

化学的接合について

化学的接合方法には、成形品同士を接着剤を介して接合する方法と有機溶剤などで成形品表面を溶かして接合する方法が挙げられます。トレリナ™は、結晶性が高く耐薬品性にも優れていることから後者の溶剤接合は適用することができません。そのため、トレリナ™における化学的接合は、接着剤を介した接合のみといえます。また、接合とは多少異なりますが、箱型の成形品に電子回路を絶縁封入するポッティングの場合も化学的接合に分類されます。

Ⅰ. 接着剤接合

PPS樹脂は、結晶性の高さや接着剤との濡れ性の悪さから接着性の良くない部類の熱可塑性樹脂に入ります。接着剤接合は、接着剤と熱可塑性樹脂のそれぞれの官能基同士が反応し、結合することによって接合強度を得る方法であり、PPS樹脂の場合エポキシ系、シアノアクリレート系、シリコーン系、ポリイミド系などが一般的に使用されます。ただし、いずれの接着剤を使用した場合においても接着強度は物理的接合やネジ締結と比較すると低く、構造部材に用いる場合は事前に十分ご検討ください。

Ⅱ. 評価方法について

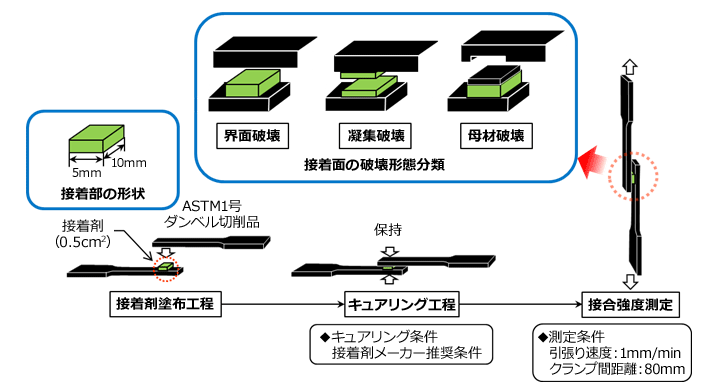

Fig.10.2 に示す接着剤接合の評価は、ダンベル形状(ASTM1号、表面処理なし)を半分のサイズに切削加工し、接着面積が0.5cm2となるように接着剤を塗布した後、接着剤ごとの適正条件でキュアリングを行います。キュアリング条件については、接着剤の種類により異なりますので、各接着剤メーカーの推奨条件に従ってください。接着剤が十分硬化した接合試験片を標準環境下で24時間以上養生した後、引張り試験機を用いてせん断破壊荷重(N)を求め、接着剤の面積から接合応力(MPa)に換算します。

また、このとき破壊面を観察すると以下1~3のパターンに分類できます。界面破壊は接合面(母材と接着剤の界面)の強度、凝集破壊は接着剤自体の強度、母材破壊は母材表層の強度が最も低いときに起こります。

◆破壊形態の分類

- 界面破壊:

- PPS樹脂と接着剤の界面で破壊(剥離)した状態

- 凝集破壊:

- 接着剤で破壊した状態

- 母材破壊:

- 破壊面が全て母材(PPS)側である状態または母材(PPS)と接着剤双方混在した状態

Fig.10.2 接着剤による接合試験方法

Ⅲ. シリコーン接着について

シリコーン接着剤には様々なタイプがありますが、分類として、①硬化温度の違い(室温硬化型と加熱硬化型)、②硬化剤要否の違い(一液型、二液型)、③硬化反応の違い(縮合反応と付加反応)の3つに大別でき、それぞれに固有の特徴があります。一般的に、室温硬化型は空気(湿度)と触れる面から深部に向かって徐々に硬化が進み、硬化スピードは室温、湿度(縮合反応型)、空気との接触面積、深部の深さなどが影響するため硬化時間の管理が難しく、また硬化に要する時間も長いことから生産におけるタクトタイムが長くなります。そのため、硬化が均一に短時間で進み、時間管理がしやすい加熱硬化型が生産管理面では有利です。また、縮合反応による硬化反応型は、反応の過程で反応副生成物(ガス)がでるため密閉系の接合には不向きであることや作業環境性の観点からも、付加反応型の方が接合には向いています。ただし、付加反応型は白金触媒を用いることから、接合する部材の表面に白金触媒の反応を阻害する成分(触媒毒)が含まれる場合には硬化阻害により十分な接合強度を得られない場合がありますのでご注意ください。

トレリナ™のシリコーン接着性については、Table.10.1に示すシリコーン接着剤を用いました。

Table.10.1 シリコーン接着剤(市販品)

| 接着剤 | 製造会社 | 品番 | 硬化方式 | キュアリング条件 |

|---|---|---|---|---|

| 接着剤① | 東レ・ ダウコーニング |

SE 1714 | 一液・加熱・付加硬化型 | 150℃×0.5hr |

| 接着剤② | SE 1816CV | 二液・加熱・付加硬化型 | 100℃×1.0hr | |

| 接着剤③ | 信越シリコーン | KE-1833 | 一液・加熱・付加硬化型 | 150℃×1.0hr |

◆試験例1 ~接着剤の種類と接着強度について~

トレリナ™の同種同士の接着性試験結果をTable.10.2 に示します。今回用いたシリコーン接着剤については、いずれも硬化阻害は認められませんでした。一方で、接着剤種によって接着強度には差が認められます。

Table.10.2 トレリナ™のシリコーン接着性(接着層厚み:1mm、表面処理なし)

| "トレリナ" グレード |

シリコン接着剤種 | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 接着剤① | 接着剤② | 接着剤③ | |||||||

| 接着強度 (MPa) |

硬化状態 | 破壊状態 | 接着強度 (MPa) |

硬化強度 | 破壊状態 | 接着強度 (MPa) |

硬化状態 | 破壊状態 | |

| A504X90 | 1.9 | 硬化 | 凝集 | 1.0 | 硬化 | 凝集 | 2.9 | 硬化 | 凝集 |

| A575W20 | 2.3 | 硬化 | 凝集 | 1.0 | 硬化 | 凝集 | 2.9 | 硬化 | 凝集 |

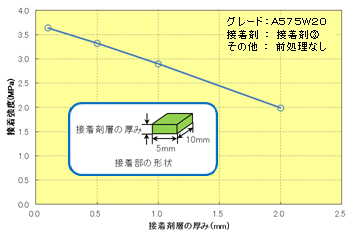

◆試験例2 ~接着剤層の厚み依存性について~

Fig.10.3 接着剤層の厚みと接着強度の関係

Fig.10.3 接着剤層の厚みと接着強度の関係接着剤接合では、Fig.10.3に示すように接着剤層の厚みによって接着強度が異なる場合があります。接着剤の厚みを薄くした方が接着強度は高く得られる傾向が認められます。

Table.10.3 接着剤層の厚み依存性

| 項目 | 接着剤層の厚み(mm) | ||||

|---|---|---|---|---|---|

| 0.1 | 0.5 | 1.0 | 2.0 | ||

| 接着強度 | MPa | 3.6 | 3.3 | 2.9 | 2.0 |

| 硬化状態 | 硬化 | 硬化 | 硬化 | 硬化 | |

| 破壊状態 | 凝集 | 凝集 | 凝集 | 凝集 | |

◆試験例3 ~シリコーン接着片の耐久性~

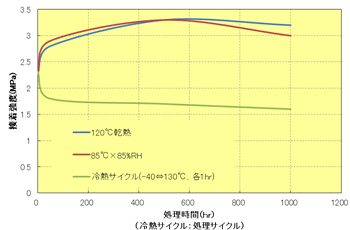

Fig.10.4 接着剤接合の耐久性(A575W20)

Fig.10.4 接着剤接合の耐久性(A575W20)

トレリナ™A575W20を接着剤③によりシリコーン接着した試験片(接着層厚み:1mm、表面処理なし)の各種耐久性の結果をFig.10.4に示します。

乾熱処理及び湿熱処理については、処理することにより初期強度よりも高くなる傾向が認められます。また、破壊形態も凝集破壊から交互破壊に形態が変化していることから、接着剤部の硬化状態が経時的に変化して影響を及ぼしていると考えられます。

| 耐久処理 | 処理時間(hr) または処理サイクル | |||

|---|---|---|---|---|

| 0 | 48 | 500 | 1000 | |

| 120℃乾熱 | 凝集破壊 | 交互破壊 | 交互破壊 | 交互破壊 |

| 85℃×85%RH | 凝集破壊 | 交互破壊 | 交互破壊 | 交互破壊 |

| 冷熱サイクル (-40⇔130℃、各1hr) |

凝集破壊 | 界面破壊 | 界面破壊 | 界面破壊 |

一方、冷熱サイクル処理については、初期強度よりも低くなる傾向が認められ、破壊形態も界面破壊に変化しています。冷熱サイクルでは、高温と低温を繰り返し負荷するため、成形品と接着剤の界面に線膨張差による歪みが発生し、この影響により界面部の接合強度が経時的に低下していると考えられます。

Ⅳ. エポキシ接着について

エポキシ接着は、接合だけではなく箱型成形品に電気回路を絶縁封止(ポッティング)するために利用されています。特に、近年ではハイブリット自動車や電機自動車に搭載されるパワーモジュール部品にPPS樹脂が用いられており、エポキシ樹脂との接着性が求められるケースが増えています。

エポキシ接着剤(エポキシ樹脂)も、シリコーン接着剤と同様にいくつかの分類に分けることができますが、特徴の一つとして、アミン系、ポリアミド系、イミダゾール系、ポリメルカプタン系、酸無水物系など種々の硬化剤によって硬化させることができ、硬化剤の種類によって耐熱性や耐衝撃性など様々な特性が発現することが挙げられます。

トレリナ™のエポキシ接着性については、Table.10.5に示すエポキシ接着剤を用いました。

Table.10.5 エポキシ接着剤(市販品)

| 接着剤 | 製造会社 | 主剤 | 硬化剤 | 主剤/硬化剤 配合比 |

キュアリング条件 |

|---|---|---|---|---|---|

| 接着剤④ | サンユレック | EC-260 | H-560 | 100 / 90 | 130℃×3hr |

| 接着剤⑤ | ナガセケムテック | XNR5002 | XNH5002 | 100 / 90 | 130℃×3hr |

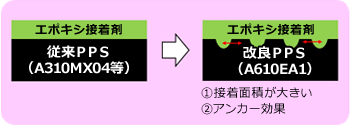

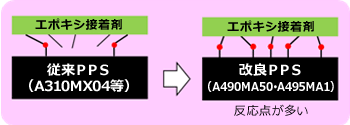

PPS樹脂とエポキシ接着剤は、比較的親和性は高いものの、前述した自動車部品の封止に用いるには接着強度が不足しています。トレリナ™には、Fig.10.5に示すブラスト処理などの前処理を必要とせずに物理的接合力(表面積増加、アンカー効果)を高めたA610EA1とFig.10.6に示す成形品表面とエポキシ接着剤の反応点の数を増やすことで化学的接合力を高めたA490MA50及びA495MA2をラインアップしています。

Fig.10.5 物理的接合力の向上手段

Fig.10.5 物理的接合力の向上手段 Fig.10.6 化学的接合力の向上手段

Fig.10.6 化学的接合力の向上手段

◆試験例1 ~トレリナ™の良エポキシ接着グレードについて~

トレリナ™のエポキシ接着性をTable.10.6に示します。良エポキシ接着グレードは、一般ハイフィラーグレードと比較して約2~3倍の向上効果があります。また、A610EA1のみPPS成形品の表層が破壊する形態(母材破壊)ですが、これはエポキシ接着のメカニズムの違い(Fig.10.5と10.6)に起因すると考えられます。

Table.10.6 トレリナ™のエポキシ接着性(接着剤⑤、前処理なし)

| 項目 | 一般ハイフィラー | 良エポキシ接着 | 良エポキシ接着・ 耐ヒートサイクル性 |

||

|---|---|---|---|---|---|

| A310MX04 | A610EA1 | A490MA50 | A495MA2 | ||

| 密度 | (kg/m3) | 1970 | 1900 | 1820 | 1710 |

| 接着強度 | (MPa) | 3.0 | 8.0 | 9.1 | 10.0 |

| 破壊状態 | 界面 | 母材 | 界面 | 界面 | |

◆試験例2 ~接着剤の種類と接着強度について~

トレリナ™の同種同士の接着性試験結果をTable.10.7 に示します。トレリナ™A490MA50及びA495MA2では、今回用いた接着剤種による差は認められずいずれも高い接着強度が得られています。

Table.10.7 トレリナ™のエポキシ接着性(前処理なし)

| "トレリナ" グレード |

エポキシ接着剤種 | |||

|---|---|---|---|---|

| 接着材④ | 接着材⑤ | |||

| 接着強度 (MPa) |

破壊状態 | 接着強度 (MPa) |

破壊状態 | |

| A490MA50 | 9.5 | 母材/界面 | 9.1 | 界面 |

| A495MA2 | 10.9 | 界面 | 10.0 | 界面 |